Standardisierung: Stufenweise zu mehr Effizienz

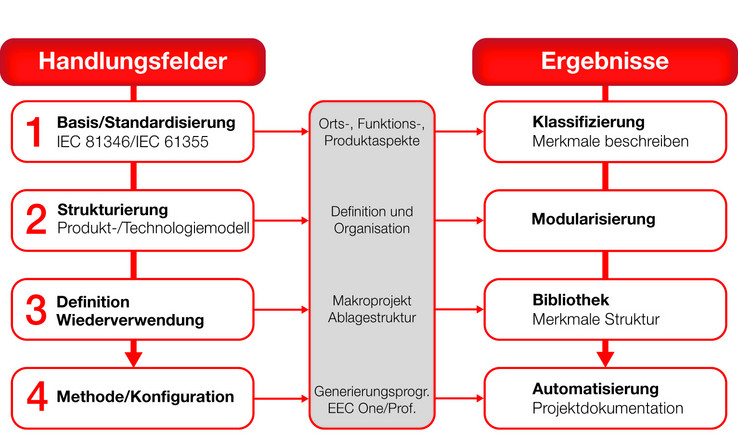

EPLAN hat einen 4-Stufen-Plan für die erfolgreiche Einführung von „Standardisiertem Engineering“ entwickelt. Das Ergebnis: Komplexität wird reduziert, die Wiederverwendung erhöht und gleichzeitig eine maximale Produktflexibilität erreicht.

Wie lassen sich die Prozesskosten für maximale Produktflexibilität so reduzieren, dass jederzeit flexibel auf Kundenwünsche reagiert werden kann? EPLAN hat einen 4-Stufen-Plan für die erfolgreiche Einführung von „Standardisiertem Engineering“ entwickelt. Das Ergebnis: Komplexität wird reduziert, die Wiederverwendung erhöht und gleichzeitig eine maximale Produktflexibilität erreicht. Unternehmen profitieren von sinkenden Prozesskosten und steigender Effizienz im Engineering. Monheim, 08 April 2013: Bei der Standardisierung im Engineering muss sowohl die Produkt- als auch die Prozessseite betrachtet werden. Auf der Produktseite stehen Plattformstrategien, mit denen aus einer Vielzahl gleicher Bauteile eine große Anzahl unterschiedlicher Produktvarianten erzeugt werden. Auf der Prozessseite lassen sich Organisations- und Arbeitsstandards entwickeln, die komplexe Abläufe vereinfachen und durch Kombination sogar die Flexibilität erhöhen. Daher ist es nötig, tief in die einzelnen Arbeitsschritte der Engineering-Prozesse vorzudringen und Ähnlichkeiten trotz unterschiedlichster Aufgabenstellungen zu standardisieren - Stichwort Change Management. Stufe1: Standardisierung

Viele Unternehmen haben schon diverse „Standardisierungsrunden“ gedreht – zu wenig Zeit und unzureichende Beratung sind ein häufiger Grund für kostenintensive Misserfolge. Eine Prozessanalyse ist unverzichtbar, bevor ein Lösungsdenken in der Software einsetzen kann. Das Wichtigste in diesem Prozess ist das Change Management, das alle Betroffenen involviert und zum Umdenken anregen muss. Sind diese Grundvoraussetzungen geklärt, kann die 1. Stufe der Standardisierung starten. Die IEC 81346 bildet dabei die Basis für die Strukturierung von Produkten, Maschinen und Anlagen – möglichst gleich disziplinübergreifend in einer einheitlichen Sprachweise. Erst eine genaue Kenntnis und eindeutige Beschreibbarkeit der eigenen Produkte inklusive korrekter Sprachweise, Verständnis über Baugruppen, Funktionen wie Varianten schafft die Basis für Folgeschritte. Stufe 2: Produktmodell/Technologiemodell

Die Erzeugnis-Struktur aus der Sichtweise des Endkunden bildet das Produktmodell, das folgende Frage aufzeigt: Welche Produktfunktionen enthält meine Maschine aus Sicht des Kunden? Hier ist eine eindeutige Strukturierung mit allen am Engineering-Prozess beteiligten Mitarbeitern notwendig. Schließlich hat jeder Bereich eine eigene Sichtweise auf die Maschine. Der Mechaniker beispielsweise sieht Baugruppen und Einbaueinheiten aus physikalischer Sicht. Der Elektrotechniker denkt in logischen übergeordneten Strukturen und in der Fertigung geht es wiederum um Fertigungsmerkmale wie Aufstellungs- und Einbauorte. Die Produktstruktur wird entlang des Entwicklungsprozesses mit immer mehr und konkreteren Informationen angereichert. Dabei gilt ab dem Start eine Regel: „Welche Eigenschaften können durch vorbestimmte Eigenschaften automatisch berechnet werden?“ Die Anzahl der Freiheitsgrade oder Auswahlkriterien werden sofort in Regeln und Abhängigkeiten gesetzt. Das ist die Basis für eine spätere automatische Konfiguration.

Zwischenfazit: Die Komplexität wird minimiert – gleichzeitig steigt die Chance auf eine eindeutige Nachvollziehbarkeit und Festlegung von Regeln. Die Infrastruktur ergibt sich automatisch, beispielsweise der Strombereich des Hauptschalters, die Anzahl der Ein- oder Ausgänge (E/A) oder die notwendige Sicherheitstechnik. Diese Werte lassen sich ableiten. Hauptaufgabe ist also im Zuge der Strukturierung, das Wissen in Werte und Regeln zu fassen, das der Projekteur intuitiv auslegt. Die Technologiestruktur hingegen stellt die technische Ausprägung der zu fertigenden Variante dar – beispielsweise Konstruktion, Zeichnung, Schaltung oder Programmbaustein. Stufe 3: „Definition Wiederverwendung“

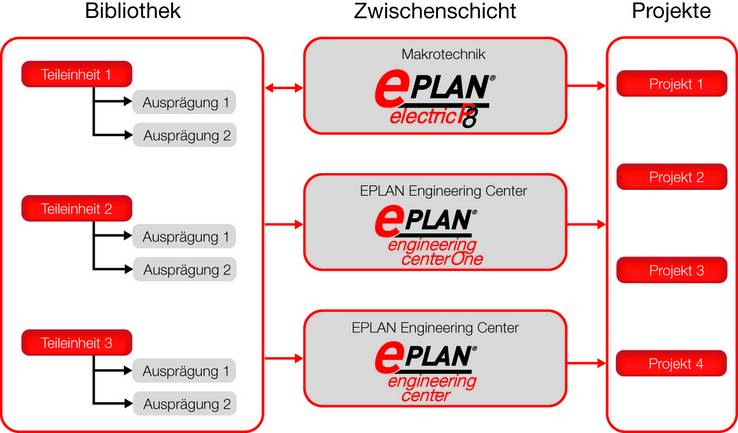

Im Sondermaschinenbau gibt es keine Wiederverwendung? Geht man von der Baugruppenebene aus, so scheint diese Behauptung korrekt. Geht man aber eine oder mehrere Funktionsebenen tiefer, ist diese These widerlegt. Es wird sehr wohl auf vergleichbare Grundfunktionen zurückgegriffen, jede Branche hat dabei ihre Funktionsschwerpunkte. In dieser Stufe gilt es, die Funktionen für die Wiederverwendung zu erkennen und eindeutig zu beschreiben als Grundlage für eine wiederverwendbare Konstruktionsvorlage. Die Consultants von EPLAN bringen hier ihre Erfahrung aus diversen Projekten und „Best Practices“ ein. Stufe 4: Methode/Konfiguration

Welche Engineeringmethode hat die höchste Effizienz? Jeder Arbeitsweise liegt eine dieser Konstruktionsmethoden zu Grunde: Kopiertechnik, Maximalprojekt- oder Optionstechnik sowie Generierungstechniken. Je nach den Ergebnissen der Stufen 1-3 lässt sich in diesem Stadium die richtige Entscheidung für das Engineering und die Konstruktion der benötigten Erzeugnisstruktur ableiten. Das Ergebnis ist der individuell günstigste Prozess beim Unternehmen. Diese Methode bestimmt zugleich den signifikanten Effizienzgewinn von Unternehmen. EPLAN Software & Service GmbH & Co. KG, April 2013

Download

- <link file:24583 download file>Pressekit (zip)