Durchgängig digitale Produktentwicklung im Sonderanlagenbau

In der Konstruktion wird eine typische Industrie 4.0-Aufgabenstellung mit einem durchgängigen Datenfluss und einer engen datentechnischen Anbindung von Elektrokonstruktion und Schaltschrankbau gelöst.

Flexible und dennoch automatisierte Konstruktion und Fertigung von Sonderanlagen in ganz unterschiedlichen Losgrößen: Das ist eine typische Industrie 4.0-Aufgabenstellung. In der Konstruktion von Zeppelin Power Systems wird sie u.a. mit einem durchgängigen Datenfluss und einer engen datentechnischen Anbindung von Elektrokonstruktion und Schaltschrankbau gelöst – auf der Basis von EPLAN Electric P8 und EPLAN Pro Panel. Über mangelnde Abwechslung können sich die Elektrokonstrukteure der Zeppelin Power Systems GmbH & Co. KG in Achim bei Bremen nicht beklagen. Wenn sie zum Beispiel die elektrotechnische Integration eines 20-Zylinder-Gasmotors in ein Blockheizkraftwerk mit 4,4 MW Gesamtleistung (elektrisch/ thermisch) abgeschlossen haben, folgt als nächstes vielleicht die Aufgabenstellung, die Elektrokonstruktion für den Antrieb eines Sonder-Schienenfahrzeugs oder eines Hafenschleppers für Kreuzfahrtschiffe zu planen.

Ein breites Aufgabenfeld für Konstrukteure

Das Unternehmen gehört zum Zeppelin Konzern, die Vertriebs- und Servicepartner von Caterpillar in vielen europäischen und ehemaligen GUS-Ländern ist. Der Geschäftsbereich Power Systems entwickelt und fertigt auf der Basis der Gas- und Dieselmotoren von Caterpillar kundenspezifische Antriebs- und Energiesysteme einschließlich der kompletten Peripherie, d.h. mit Schaltschrank und elektrotechnischer Ansteuerung. Dabei stellt jedes Projekt andere Anforderungen, und es müssen oft besondere Umgebungsbedingungen und Normenwerke berücksichtigt werden: Das macht die Arbeit in der Entwicklung und Projektierung spannend.

Ziel: Standardisierte und automatisierte Planung

Genau das aber ist eine Herausforderung für den Workflow. Einerseits gilt es den Besonderheiten jedes Projektes gerecht zu werden, andererseits will und soll die Konstruktion nicht bei Null anfangen. Deshalb sind die Verantwortlichen bestrebt, die Prozesse zu standardisieren und zu automatisieren. Als Grundlage dient ein modernes Product Lifecycle-Management-System (PLM), das zurzeit eingeführt wird. Zudem begleiten Projektingenieure nun die einzelnen Projekte von der Planung über Konstruktion und Fertigung bis zur Auslieferung. Feeko Harders, Leiter Konstruktion und Leiter des PLM-Einführungsprojektes: „Wir haben in den vergangenen zwei Jahren zunächst die mechanische Konstruktion und den Rohrleitungsbau neu strukturiert und unter anderem ein leistungsfähiges 3D-CAD-System eingeführt sowie eine Konstruktionsmethodik, die perfekt zum PLM-System passt.“

Digitalisierung der Elektroplanung

Im nächsten Schritt stand dieselbe Aufgabe für die Elektrokonstruktion an, und Zeppelin Power Systems entschied sich für die Einführung von EPLAN Electric P8 sowie – für die 3D-Schaltschrankplanung– von EPLAN Pro Panel. Ziel war es hier ganz eindeutig, keine „halben Sachen“ zu machen, sondern die Vorteile modernster CAE-Technologie möglichst umfassend zu nutzen. Feeko Harders: „Natürlich können wir als Fertiger von komplexen Antriebssystemen für ganz unterschiedliche Anwendungsfelder die Konstruktion nicht vollständig automatisieren. Aber wir können im digitalen Raum planen, das Datenmodell sukzessive verfeinern und Doppelarbeiten vermeiden. Das ist uns gelungen.“ Zu den Arbeitserleichterungen gehört unter anderem der Zugriff auf das EPLAN Data Portal. Elektrokonstrukteur Gerd Schnirring: „Das Portal nutzen wir intensiv und integrieren die Daten in unsere Konstruktionen. Das spart sehr viel Zeit im Bereich der Stammdatenpflege.“ Auch das parallele Entstehen von Stücklisten und anderen Dokumenten gibt mehr Raum für kreatives Arbeiten. Feeko Harders: „Wir konzentrieren uns auf das Wesentliche.“

In Kürze: Anbindung ans ERP-System

In Kürze wird über das PDM-System auch die Verbindung zu den kaufmännischen Daten, d.h. zum ERP-System von Zeppelin Power Systems, geschaffen. Dann ist der Informations- und Datenfluss im Unternehmen vollkommen durchgängig – angefangen mit den ersten Vorplanungsrunden, an denen Projektmanagement, Konstruktion und Fertigung teilnehmen, und weiterführend mit Einkauf, Bestandsverwaltung und Vertrieb.

Schaltschrankbau wird automatisiert

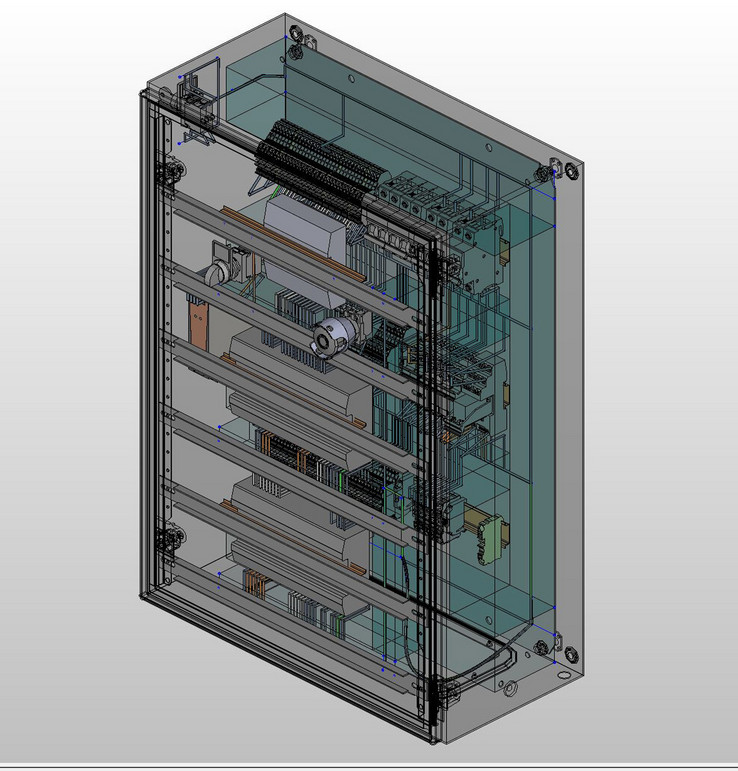

Die Verbindung von Elektrokonstruktion und Fertigung ist im Schaltschrankbau besonders deutlich, den Zeppelin Power Systems im eigenen Hause erledigt. Feeko Harders: „Aus den 3D-Daten von EPLAN Pro Panel generieren wir die Daten-sätze für die Bohrschablonen. Der externe Dienstleister für die Kabelkonfektionierung erhält ebenfalls einen EPLAN-Datensatz und liefert am folgenden Tag die Kabelbäume – das klappt hervorragend.“ Allein in der Verdrahtung, so haben die Verantwortlichen ermittelt, reduziert sich der Zeitaufwand um rund 70%, was u.a. im halbautomatisierten Routing begründet ist. Die verkürzten Durchlaufzeiten kann man gut nutzen, denn das Unternehmen ist bestens ausgelastet.

Wichtig: Gute Vorarbeit

Mit den bisherigen Ergebnissen der neuen Software und der veränderten Metho- dik ist Zeppelin Power Systems rundum zufrieden, weist jedoch darauf hin, dass der Produktivitätsgewinn umso größer ist, je mehr in die Planung – zum Beispiel in das Hinterlegen von Makros für die elektrotechnischen Funktionen einzelner Motorenbaureihen – investiert wird. Feeko Harders: „Das ist charakteristisch für alle Industrie 4.0-Projekte, wobei sich der Aufwand bei EPLAN noch in Grenzen hält.“

Gute Zusammenarbeit mit EPLAN

Auch zur Zusammenarbeit mit EPLAN gibt es positive Rückmeldung: „Nach wenigen Consulting-Tagen konnten wir bereits mit dem System arbeiten. EPLAN hat sich in der Testphase sehr kulant gezeigt, und auch mit dem Support sind wir sehr zufrieden.“ Als weiterer Vorteil wird die Kompatibilität der Daten angesehen: „Da viele unserer Kunden ebenfalls mit EPLAN konstruieren, können sie die von uns generierten Daten weiter nutzen. Außerdem ist es beim Recruitment von Konstrukteuren hilfreich, mit EPLAN als dem marktführenden System zu arbeiten.“

Fazit: Konzentration aufs Wesentliche

Nachdem EPLAN Electric P8 vollständig eingeführt wurde, die Pilotphase für EPLAN Pro Panel abgeschlossen wurde und die Vorbereitungen für die ERP-Anbindung des PDM-Systems laufen, kann Feeko Harders eine positive (Zwischen-)Bilanz ziehen: „Für uns wird sich das Investment in neue CAD- und PLM-Software schnell rechnen. Die Konstrukteure konzentrieren sich aufs Wesentliche, sie arbeiten artikelbasiert und nutzen vorhandene Daten zum Beispiel aus dem EPLAN Data Portal und den Makros. Wir können sehr viel schneller den Schritt von der Konstruktion in die Fertigung vollziehen und vor allem im Schaltschrankbau sowie in der Verdrahtung auch schneller fertigen. Wenn wir dann in Kürze die CAD-Daten über das PDM-System mit dem ERP verbinden, in dem die Metadaten von mehr als zwei Millionen Komponenten gespeichert sind, haben wir einen vollständig durchgängigen Datenfluss realisiert und werden nochmals deutlich effizienter arbeiten.“

Feeko Harders, Leiter Konstruktion und Leiter des PLM-Einführungsprojektes bei Zeppelin Power Systems.