Dem Fachkräftemangel im Schaltanlagenbau ein Schnippchen geschlagen

Digital von der Planung bis zum Shopfloor

Rund 1.000 Steuerungs- und Schaltanlagen plant und produziert die UNTHA e-technology GmbH jährlich, etwa die Hälfte davon für mobile Recycling-Maschinen. Die durchgängige Digitalisierung von der Planung bis zum Shopfloor ermöglichte dem Schaltanlagenhersteller die Umkehr des Workflows im Schaltanlagenbau. Durch automatisierte mechanische Bearbeitung und Drahtkonfektion und digitale Unterstützung der manuellen Arbeitsvorgänge konnte UNTHA e-technology trotz des Einsatzes von Hilfskräften die Realisierungszeiten senken und zugleich die Qualität steigern. verfasst von Peter Kemptner

„Unsere Aufgabe ist es, effiziente Lösungen für unsere Kunden zu realisieren“, umreißt Felix Grünwald die Aufgabe des Steuerungs- und Schaltanlagenherstellers UNTHA e-technology GmbH in Golling an der Salzach (Salzburg). Seit seinem Lehrabschluss im Jahr 2001 hat er viele Stationen im Unternehmen absolviert, vom Schaltschrankbau über Engineering und Programmierung bis hin zur Inbetriebnahme. Heute ist er Geschäftsführer des Unternehmens.

Steuerungs- und Schaltanlagen für die Welt

Dessen rund 80 Mitarbeitende entwickeln und produzieren jährlich rund 1.000 Steuerungs- und Schaltanlagen nach allen einschlägigen internationalen Normen und Vorschriften, in erster Linie für Sondermaschinen. Der Leistungsumfang von UNTHA e-technology umfasst die Elektroplanung und Steuerungsprogrammierung sowie die Schaltschrankfertigung, -verkabelung und Montage und schließt auch Inbetriebnahme und Service mit ein.

Mehr als die Hälfte der Anlagen sind für die Zerkleinerungsmaschinen bestimmt, die UNTHA shredding technology GmbH im nahen Kuchl produziert. Deshalb müssen die Anlagen auch höchsten Ansprüchen an die Langlebigkeit und mechanische Belastung genügen.

Bis zur Übernahme durch ihren bedeutendsten Kunden Ende 2022 war UNTHA e-technology Teil der 1974 gegründeten SW Automatisierung GmbH. Nunmehr ebenfalls ein wichtiger Kunde, konzentriert sich diese seit der Teilung auf den Bau hoch automatisierter Produktionslinien und Maschinen. Zu diesen gehört etwa das von SW Automatisierung entwickelte und produzierte Wire Terminal, das weltweit exklusiv von Rittal vermarktet wird.

Effiziente Anlagen, effizient hergestellt

UNTHA e-technology hat nicht nur beim Kunden die Verbesserung von Effizienz und Wirtschaftlichkeit im Blickpunkt, sondern auch im eigenen Haus. Dort spürte man auch bereits seit vielen Jahren den Mangel an qualifizierten Fachkräften, um die das Unternehmen mit zahlreichen etablierten Marktteilnehmern buhlen muss. Bei UNTHA e-technology waren daher immer auch Hilfskräfte in der Produktion beschäftigt.

„Deren Einsatzbereiche auszuweiten und damit die vorhandenen hochqualifizierten Fachkräfte von wiederholenden Tätigkeiten freizuspielen, war ein Hauptmotiv für unser Streben nach Prozessverbesserungen im Schaltanlagenbau“, erklärt Felix Grünwald. „Ein weiteres war der steigende Aufwand für Schulung und Stammdatenpflege in den verschiedenen Softwaresystemen für die Elektrokonstruktion.“

Software-Vereinheitlichung im Engineering

Um diese Nachteile zu überwinden, entschloss sich UNTHA e-technology bereits vor einiger Zeit, die Softwarevielfalt einzudämmen. Die Entscheidung fiel auf die Produkte von EPLAN, obwohl EPLAN Electric P8 zuvor zwar bereits genutzt wurde, aber keineswegs das führende System war. „Die Entscheidung fiel neben der breiten Akzeptanz auf dem Markt in erster Linie aufgrund des datenbank-basierten Aufbaues der EPLAN Plattform“, erinnert sich Felix Grünwald. „Das ermöglicht die einfache Nutzung der Daten auch in vielen anderen Bereichen im Unternehmen.“

Seit der Umstellung der Elektrokonstruktion im Jahr 2016 sind neben der ERP-Software nur noch die Produkte der EPLAN Plattform im Einsatz. Um nicht Gefahr zu laufen, Mängel und Fehler aus früheren Plänen mitzuschleppen, verzichtete UNTHA e-technology dabei auf eine Bestandsdatenübernahme. Die Elektroplaner bauten die EPLAN-Datenbank in knapp zweijähriger Arbeit vom weißen Bildschirm weg neu auf.

Dabei nutzten sie intensiv die Makro-Technik, um eine möglichst große Wiederverwendbarkeit einmal konstruierter Module zu erlangen. Zusätzlich erleichtert diese Vorbereitung eine spätere Automatisierung im Engineering durch Konfigurationsprogramme wie EPLAN eBuild oder EPLAN Engineering Configuration (EEC).

Weit gefasste Digitalisierung

Die Verwendung von EPLAN Software beschränkt sich bei UNTHA e-technology keineswegs auf das Engineering. „Rund drei Viertel unserer Mitarbeitenden nutzen bei ihrer Arbeit ständig EPLAN Produkte“, schätzt Felix Grünwald. „Wir verwenden die Software dieses Herstellers zur Digitalisierung der gesamten Produktion.“

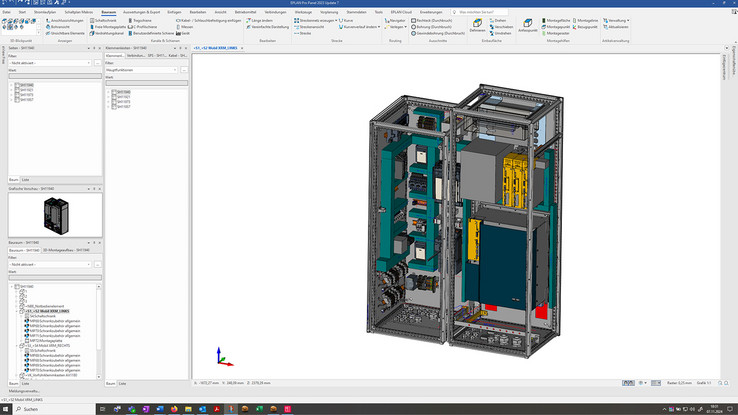

Das bedarf eines Umdenkens im Engineering, denn jede später benötigte Information muss im Elektroplan vorhanden sein. Deshalb verwendet das Engineering zwar mit EPLAN Electric P8 und EPLAN Fluid die Hauptprodukte für die Schaltplanerstellung. Mit der 3D Konstruktionssoftware EPLAN Pro Panel erschaffen die Elektroplaner den digitalen Zwilling der jeweiligen Steuerungs- oder Schaltanlage.

Dieser enthält sämtliche Informationen, die EPLAN Pro Panel aus der Anordnung der elektrotechnischen Komponenten und der Verbindungen dazwischen ableitet. Diese Daten dienen als Grundlage für einen Schaltanlagenbau mit einem hohen Automatisierungsgrad. Und sie ermöglichen durch die Verwendung von Werker-Assistenzsystemen in vielen Bereichen der Produktion den Einsatz auch weniger qualifizierter Mitarbeitender.

Automatische Blechteilebearbeitung

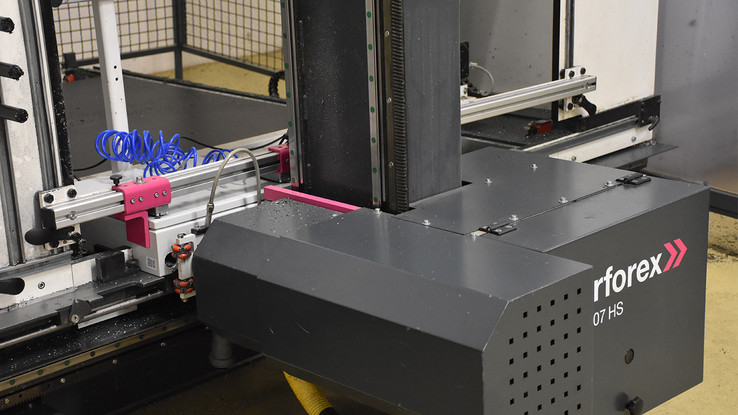

Aus den Daten des digitalen Zwillings erfolgt die automatische Ableitung der Programme für das CNC-Bohr- und Fräszentrums Perforex BC 1007 HS von Rittal. Dieses stellt vollautomatisch sämtliche benötigte Bohrungen, Gewinde und Ausschnitte in den Montageplatten, Gehäuseteilen und Türen der Schaltschränke her. Eine Programmierung an der Maschine entfällt, da diese die Daten des Digitalen Zwillings selbstständig aus EPLAN Pro Panel übernimmt.

„Mit sauberen Konstruktionen aus EPLAN Pro Panel ist die einzige verbleibende Arbeit im Zusammenhang mit der mechanischen Bearbeitung das Aufspannen und Abnehmen der Teile“, freut sich Felix Grünwald. „Die Maschine liefert ein sauberes Ergebnis mit gleichbleibend hoher Qualität, sie hat sich sehr schnell amortisiert.“

Methodenumkehr in der Verdrahtung

Mit konventionellen Methoden nimmt die Konfektionierung und Verlegung der Kabel und Drähte im Schaltanlagenbau beinahe die Hälfte der benötigten Arbeitszeit ein. „Wir haben uns daher frühzeitig Gedanken gemacht darüber, wie wir die für die Schaltschrankverdrahtung erforderliche Zeit verringern und dabei auftretende Fehler eliminieren können“, berichtet Felix Grünwald. „Diese Überlegungen führten zu einer völligen Umkehr des Arbeitsablaufes und zur Entwicklung des Wire Terminal.“

Dieses nutzt UNTHA e-technology seit 2018 zur vollautomatischen Herstellung konfektionierter Drähte auf Basis der Daten aus EPLAN Pro Panel. Der dort geschaffene digitale Zwilling liefert auch sämtliche für das Konfektionieren der Kabel und Drähte benötigten Informationen. So kann das Wire Terminal die Drähte in der passenden Länge sowie mit der richtigen Adernendbehandlung und Beschriftung Verfügung stellen. Diese müssen anschließend nur noch verlegt und angeschlagen werden.

„Das Wire Terminal schafft die Drahtkonfektion um ein Vielfaches schneller als jeder Elektriker und sorgt dabei für eine gleichbleibend hohe Qualität“, betont Felix Grünwald. „Es stellt die fertigen Konfektionen in geordneter, leicht handhabbarer Form zur weiteren Verarbeitung bereit.“

Papierlose Schaltschrankfertigung

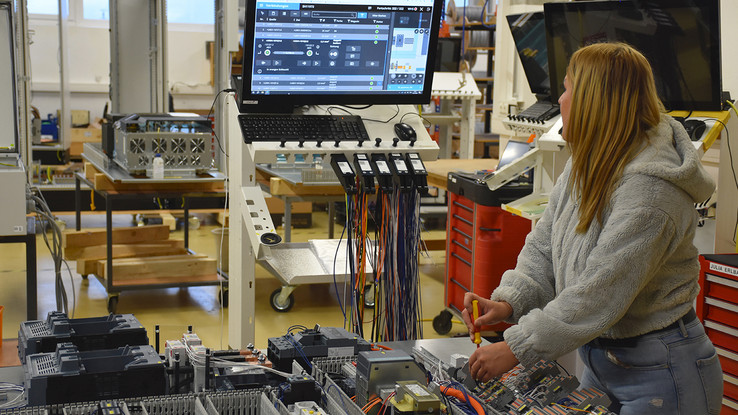

Auch die manuelle Montage und Verdrahtung erfolgt bei UNTHA e-technology zu 100 % mit einem digitalen Workflow. Schaltpläne sucht man an den Bestückungs- und Montagearbeitsplätzen vergeblich. Dort haben die Mitarbeitenden auf Tablet Computern oder großflächigen Monitoren über EPLAN eView vollen Zugriff auf den digitalen Zwilling der jeweiligen Anlage. Dabei haben sie per Redlining und Greenlining Möglichkeiten zur Rückmeldung an die Konstruktionsabteilung für künftige Verbesserungen.

Für die Verlegung auf den Montageplatten bringt bereits die Verfügbarkeit fertig konfektionierter Kabel und Drähte mit passender Länge, Beschriftung und Adernendbehandlung erhebliche Vorteile. Bei UNTHA e-technology geht die Nutzung der Daten aus dem digitalen Zwilling hier allerdings noch einen bedeutenden Schritt weiter. „An jedem Verdrahtungsarbeitsplatz erhalten die Mitarbeitenden von EPLAN Smart Wiring grafische Anleitungen für jeden Arbeitsschritt“, erklärt Gerhard Baumgartner, Regionaler Vertriebsleiter bei EPLAN. „Das ermöglicht es UNTHA e-technology, auch bei der manuellen Verdrahtung Fehler beinahe vollständig auszuschließen.“

Da sich EPLAN Smart Wiring hervorragend bewährt, ist eine ähnliche Ausstattung auch für die Montage der Komponenten auf den Montageplatten geplant. Ab 2025 sollen die Mitarbeitenden dort ähnlich komfortabel mit EPLAN Smart Mounting arbeiten.

Weniger Zeitbedarf, höhere Qualität

Die Investitionen in die Rittal Maschinen und die Software von Eplan sowie die Umstellung im Engineering samt Neuerstellung eines Makro-Kataloges haben sich gelohnt. Das gilt für die automatisierte mechanische Bearbeitung und Drahtkonfektion auf den Rittal Maschinen ebenso wie für die digitale Unterstützung der manuellen Arbeit im Schaltanlagenbau, wo UNTHA e-technology je ein Drittel hoch qualifizierte Facharbeiter, angelernte Kräfte und Lehrlinge beschäftigt.

Den Beweis dafür liefert ein Mitte 2024 durchgeführter Benchmark-Test. Dabei mussten zwei Teams die gleiche Schaltanlage verdrahten. Eines davon bestand aus erfahrenen Elektrikern, denen als Arbeitsgrundlage einen gedruckten Stromlaufplan zur Verfügung stand. Im anderen Team arbeiteten angelernte Kräfte mit den oben beschriebenen, aktuellen Methoden und Softwarewerkzeugen. „Dieses Team erledigte die Aufgabe in einem Drittel der Zeit“, bestätigt Felix Grünwald das beinahe unglaubliche Ergebnis und ergänzt: „Zudem stellte sich der gefertigte Schaltschrank als praktisch fehlerfrei heraus.“

„Die durchgängige Digitalisierung von der Planung bis zum Shopfloor ermöglicht uns unabhängig von der Größe und Komplexität der Schaltanlage eine konstant hohe Qualität bei kurzen Realisierungszeiten“, resümiert Felix Grünwald. „Sie macht uns ein Stück unabhängiger von der Verfügbarkeit knapper Fachkräfte und verbesserte die Skalierbarkeit unserer Anlagen.“