Vollgas im Engineering

Single Temperiertechnik macht mit EPLAN Engineering Center aus einem chronischen Engpass eine Stärke für mehr Wettbewerbsfähigkeit.

Wenn die Erstellung der Fertigungsunterlagen zum Dauerengpass im Betrieb geworden ist, kann automatisiertes Engineering aus der Schwachstelle eine Stärke machen. Single Temperiertechnik GmbH, Spezialist für Flüssigmedien-Temperaturführung in industriellen Produktions- und Prüfprozessen, hat mit dem EPLAN Engineering Center den durchschnittlichen Aufwand für die Schaltplan- und Stücklistenerstellung bei Standardprodukten von drei Stunden auf zehn bis 15 Minuten reduziert. Der Ertrag: Schnellere Durchlaufzeiten, bessere Reaktion auf Kundenanforderungen und mehr Flexibilität im Personaleinsatz.Kunststoff- oder Keramikverarbeitung, Druckguss- oder Halbleitertechnik, Motoren- oder Hybridkomponentenprüfstände – wo in der Industrie temperiert und gekühlt werden muss, sind Anlagen von Single im Einsatz. Mehr als 5000 Einheiten verlassen jährlich den Firmensitz im baden-württembergischen Hochdorf, vom Standardprodukt aus einer der verschiedenen Baureihen bis zur individuell maßgeschneiderten Spezialanlage. Gut ein Drittel geht direkt in den Export, der indirekte Exportanteil von Single -Produkten, die als Komponenten an andere Anlagenbauer geliefert werden, ist ebenfalls hoch. Die Kunden kommen aus Maschinenbau, Automotive und Luftfahrt, aus Elektronik, Pharma und Chemie, Food und Verpackung und vielen weiteren Branchen. Mit Vertretungen in über dreißig Ländern ist Single ein internationaler Player.Personal aufstocken oder automatisieren?Zu Beginn des Jahrzehnts war ein Punkt erreicht, an dem das Auftragsvolumen in der bisherigen Bearbeitungsweise nicht mehr zu bewältigen war. Die Konstruktionsabteilung wurde zur Engpassstelle, es kam zu Auftragsstaus, auch der Materialbedarf blieb zu lange unklar. Mitglied der Geschäftsleitung Frank Spork stand vor der Alternative: Mehr Personal einstellen, was wiederum mehr Schnittstellen und mehr Kosten bedeutet hätte – oder das Engineering automatisieren.

Die Entscheidung fiel zugunsten der Einführung des EPLAN Engineering Center (EEC), das unter der firmeninternen Bezeichnung „Konfigurator“ an die besonderen Bedingungen bei Single angepasst wurde. Der Schritt lag nahe; in der Elektrokonstruktion setzt Single seit Jahrzehnten auf EPLAN und hat aktuell EPLAN Electric P8 im Einsatz. „Das EEC passt optimal zu unserem Portfolio, weil Single gerade kein Kataloglieferant ist, sondern seinen Kunden auch individuelle Beratung bietet und die Produkte aus den einzelnen Baureihen nach deren spezifischen Anforderungen konfiguriert“, erläutert Frank Spork.

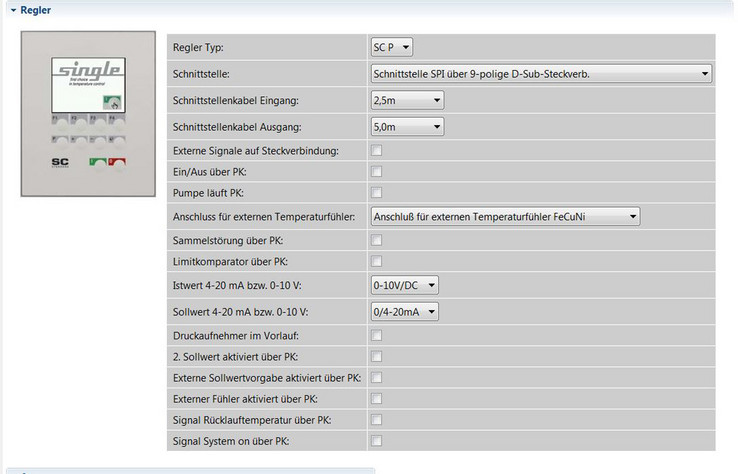

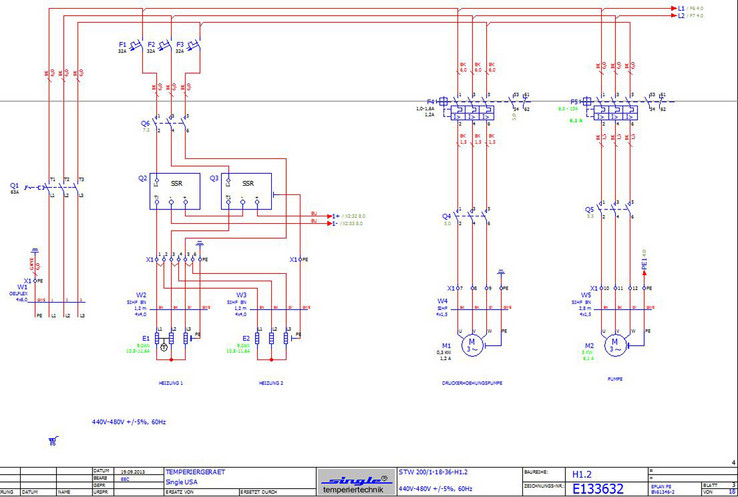

Der Konfigurator liefert eine technische Dokumentation, die immer noch verändert werden kann. Nach der Pilotphase mit einer einfacheren Baureihe werden inzwischen 60 Prozent der Single-Anlagen über den Konfigurator konstruiert. Von diesen werden bei rund 40 Prozent noch Varianten nachprojektiert; fast immer kommt auch dabei wieder der Konfigurator zum Einsatz. Komplett „händisch“ gearbeitet wird nur noch bei Sonderprojekten, bei denen die Konstruktion „auf dem weißen Blatt“ beginnt. Eine kleine Konstruktions-RevolutionDer Umstieg aufs automatisierte Engineering war für Single eine kleine Konstruktions-Revolution: Zuvor wurden Schaltpläne und Stücklisten für jedes Produkt in EPLAN und im ERP-System separat erstellt. Meist wurde ein ähnliches Vorgängerprojekt als Vorlage gesucht und abgewandelt. Das Manko dabei: Die Stücklisten müssen immer wieder einzeln abgeglichen werden, Änderungen sind aufwändig und Skalierbarkeit kaum gegeben. Hinzu kommt: Jedes Produkt hat eine Vielzahl von Parametern – Heiz- bzw. Kühlleistung, Temperaturspektrum, Temperiermedium und Pumpenleistung, Regler, Datenschnittstellen, Ein- und Ausgangssignale –, die wiederum die Komponenten beeinflussen. Nur wenige Experten hatten da noch den Überblick.

Nach der Umstellung auf das EPLAN Engineering Center steckt dagegen das Expertenwissen in den Regelstrukturen des Konfigurators und wird laufend aktuell gehalten. Die Komponentenauswahl erfolgt über die EEC-Bedienoberfläche des Konfigurators, der EPLAN Electric P8 steuert und aus dem auch die Stücklisten generiert werden. Vom Startbildschirm wird zuerst die Baureihe gewählt, dann das zugrunde gelegte Standardprodukt; die Auswahlfelder geben von vornherein nur solche Komponenten vor, die im jeweiligen Produkt auch eingesetzt werden können: Das Risiko von Konstruktionsfehlern sinkt. Schnellere Durchlaufzeiten, höhere Dokumentationsqualität Über Konfigurator-Makros werden die Schaltpläne erstellt und die Stromlaufpläne in EPLAN Electric P8 erzeugt. Die generierten Stücklisten werden ins ERP-System übernommen, das den Fertigungsauftrag mit dem Materialbestand abgleicht und bei Bedarf Bestellungen auslöst. Für Kleinteile wurde eigens ein Kanban-System mit baureihenspezifischen Materialwägen eingeführt.

„Die Durchlaufzeiten haben sich dadurch drastisch reduziert: Ein Durchschnittsprojekt entsteht jetzt ohne Nachengineering statt in drei Stunden in einer Viertelstunde. Und die Qualität der Unterlagen stimmt, wenn die Datenbasis sauber gepflegt ist“, fasst Frank Spork den Erfolg zusammen. Durch den Zeitgewinn kann Single schneller auf Anfragen und auf Änderungen im Projektverlauf reagieren und so seine Wettbewerbsfähigkeit steigern. Frank Spork: „Die meisten unserer Wettbewerber bearbeiten ein stärker umgrenztes Produktspektrum; wir wollen schneller sein und trotzdem ein großes Spektrum anbieten, das haben wir durch Automatisierung im Engineering erreicht.“ Dass Anlagendokumentationen auftragsbezogen in Deutsch oder – für die zahlreichen Exportprodukte – in Englisch generiert werden können, ist ein willkommener Zusatznutzen. Ohne Consulting geht es nichtDie Einführung des EEC-Konfigurators erforderte freilich einigen Aufwand: Die Produktpalette musste bereinigt, Leistungen und Optionen definiert und Abhängigkeiten geprüft und der Baukasten programmiert werden. „Wir hatten zweieinhalb Jahre lang EPLAN Berater im Haus. Das Aufsetzen der neuen Entwicklungsumgebung ist eine komplexe Aufgabe, man braucht dafür externes Know-how, und wir hatten auch nicht die Kapazitäten dafür; unsere Leute hätten das nicht nebenbei machen können“, berichtet Frank Spork. Gepflegt und weiterentwickelt wird der Konfigurator inzwischen intern; bei neuen Funktionalitäten stellt sich regelmäßig die Frage, ob sie im Baukasten programmiert oder jeweils nach Bedarf nachdesignt werden sollen.

Wichtig war Single, von Anfang an die Mitarbeiter mitzunehmen. Niemand in der Stammbelegschaft musste fürchten, „wegrationalisiert“ zu werden: „Wir können jetzt mehr Aufträge mit demselben Personal abarbeiten, unsere Elektrokonstrukteure haben den Kopf frei für die Entwicklung neuer Technologien und können sich als Ansprechpartner für den Verkauf auch besser um Beratungsaufgaben kümmern“, sagt Frank Spork. Und: „Standardaufträge und Produkte ohne Nachengineering können sogar von Nicht-Elektrokonstrukteuren generiert werden. Das gibt uns auch mehr Flexibilität bei Urlaubsvertretungen und Krankheitsfällen.“ Hoher Aufwand, der sich auszahltFrank Spork schmiedet bereits weitere Pläne. Die Integration von EPLAN Fluid für die Erstellung von MSR-Schemata ist bereits beschlossene Sache. Vorstellen kann er sich auch, den Konfigurator auf einer Web-Plattform weltweit zugänglich zu machen, damit der Vertrieb sein Angebotswesen dynamisieren und die technische Machbarkeit von Kundenwünschen sofort überprüfen kann. Ausgeschöpft hat Single die Potenziale des EPLAN Engineering Center noch lange nicht. Mehr Informationen: <link http: www.single-temp.de _blank>www.single-temp.de.

Breite Produktpalette, hohe Variantenzahl – mit automatisiertem Engineering lässt sich dieser Wettbewerbsvorteil halten.

Bild: Single Temperiertechnik

Die Auswahl der Komponenten wird von einer Vielzahl von Parametern bestimmt – die Regeln sind im EEC-Konfigurator hinterlegt.

Bild: Single Temperiertechnik

Frank Spork im Single-Prüfraum: „Das EPLAN Engineering Center hat die Qualität der Produktdokumentation deutlich verbessert.“