Hochwertige Schaltanlagen – durchgängig geplant

EPLAN Cogineer und Pro Panel bei Siemens

Am Standort Leipzig plant und baut Siemens bauartgeprüfte Niederspannungsschaltgerätekombinationen der Baureihe SIVACON S8. Durch die Standardisierung mit EPLAN Cogineer sparen die Elektrokonstrukteure nun Zeit und steigern zugleich die Qualität. Dazu leistet auch die – zeitgleich eingeführte – dreidimensionale Schaltschrankplanung mit EPLAN Pro Panel einen Beitrag. Als nächsten Schritt plant Siemens die cloud-basierte Nutzung von EPLAN, um die Kooperation mit den internationalen Fertigungsstandorten zu intensivieren und zu erleichtern.

Mit der SIVACON S8 hat die Siemens AG ein Niederspannungs-Schaltanlagenprogramm entwickelt, das in zahlreichen internationalen Infrastrukturprojekten des Konzerns zum Einsatz kommt. Typische Anwendungsfälle sind Energieverteilungen in Rechenzentren und weiterer Infrastruktur, vor allem aber Motor-Control-Center in der Kraftwerkstechnik, der Prozess-, Öl- sowie Gasindustrie. Entsprechend groß ist die Vielfalt an Applikationen und Anforderungen.

Die „Lead Factory“ für die Planung und den Bau dieser Schaltanlagen befindet sich in Leipzig und ist Teil des Geschäftsbereichs „Smart Infrastructure - Distribution Systems“. Michel Strusch, Head of Electrical Engineering am Standort Leipzig und Gesamtprojektleiter des Optimierungsprojektes ‚Verdrahtung 4.0‘: „Unsere Vertragspartner kommen meist aus dem Siemens-Verbund, die Lieferungen gehen aber zum Großteil an externe Kunden.“ Und man kann davon ausgehen, dass nahezu 80% der gebauten Anlagen außerhalb Deutschlands installiert sind.

Schaltschrankplanung und –fertigung in Losgröße Eins

Die Schaltanlagen, die in Leipzig entstehen, haben in der Mehrzahl 5 bis 25 Felder mit Breiten von 400 bis 1200 Millimetern. Aber auch Projekte mit mehr als 1000 Feldern wurden schon realisiert. Meist handelt es sich um Sonderanlagen in Losgröße Eins. Michel Strusch: „Jedes Projekt hat seine eigenen – und oft hohen – Anforderungen, der Wiederholgrad ist sehr niedrig und die Varianz steigt mit jedem neuen Projekt weiter.“

Umso wichtiger ist aus Sicht von Siemens eine Standardisierung. Deshalb haben die Entwickler in Leipzig schon vor Jahren einen Konfigurator für die SIVACON S8 entwickelt. Das erleichtert und beschleunigt die Projektierung erheblich, weil die Projektanten bei ihrer Arbeit auf bauartgeprüfte Funktionsmodule zurückgreifen können. Allerdings gilt bzw. galt diese Standardisierung nur für die Hauptstromkreise, d.h. die Energiekreise. Die Hauptaufgabe für die Elektrokonstrukteure bestand somit darin, die Sekundär- bzw. Steuerstromkreise zu planen.

Ziel: Standardisierung auch bei den Sekundärstromkreisen

Im nächsten Schritt sollte die Standardisierung auf diese Stromkreise erweitert werden. Benjamin Herold, als technischer Koordinator verantwortlich für das Projekt: „Hier, im Electrical Engineering, arbeiten wir schon seit 2008 mit EPLAN.“ Deshalb lag es nahe, auch die Automatisierung der Schaltplanerstellung auf der EPLAN Plattform zu vollziehen.

Dabei gingen die Verantwortlichen in Leipzig systematisch vor. In Zusammenarbeit mit einem Consultant von EPLAN erarbeiteten sie 2017 die Grundlagen für die automatisierte Schaltplanerstellung mit EPLAN Cogineer. Benjamin Herold: „Wir haben die einzelnen Funktionen und Bausteine in den Steuerstromkreisen zunächst bis auf die unterste Ebene zerlegt. Dann haben wir diese Bausteine so strukturiert und zusammengefasst, dass sie bestmöglich nutzbare Einheiten bilden.“

Automatisierte Schaltplanerstellung

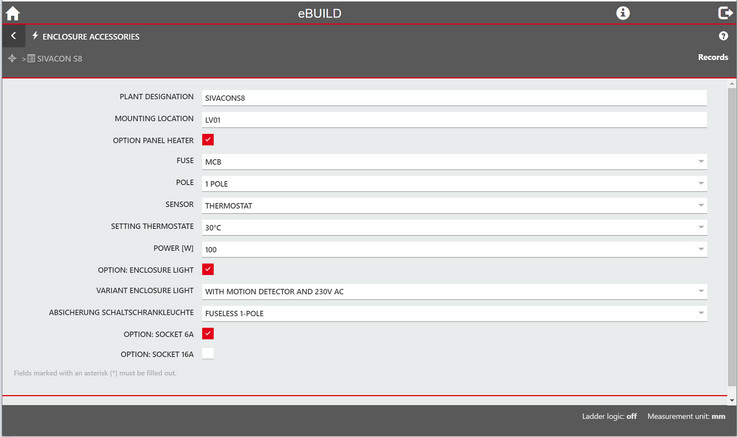

Damit haben die Elektrokonstrukteure in Leipzig eine gute und praktikable Grundlage für die Projektierung des Steuerstromkreises geschaffen. Benjamin Herold: „EPLAN Cogineer ist intuitiv benutzbar. Der Elektrokonstrukteur wählt die Geräte bzw. Funktionen aus und der Schaltplan entsteht zu großen Teilen von selbst.“

Das spart Zeit, bietet aber auch noch weitere Vorteile – zum Beispiel eine stärkere Standardisierung, die Siemens damit erreicht hat. Michel Strusch: „Bisher war das Layout der Schaltanlagen immer auch vom Projektanten und Elektrokonstrukteur abhängig. Das kann bei einem Kunden, der regelmäßig Schaltanlagen von uns bezieht, durchaus für Irritationen sorgen. Mit Cogineer befinden sich zum Beispiel der Motorschutzschalter oder der Sicherungsautomat immer an derselben Stelle.“ Ebenfalls vorteilhaft ist die Tatsache, dass dieses Tool zur automatischen Schaltplangenerierung schnell um neue Funktionen ergänzt werden kann.

Fehlerreduziertes Engineering und schnelleres Einarbeiten

Außerdem, darauf weisen die Verantwortlichen hin, führt die Nutzung von Cogineer zu verringerter Lagerhaltung, weil stets die gleichen Geräte für ein und dieselbe Aufgabe ausgewählt werden. Fehler treten seltener auf, weil die Funktionsmodule „tried and tested“ sind. Und wenn neue Mitarbeiter die Elektrokonstruktion verstärken, können sie sich schneller einarbeiten. Michel Strusch: „Sie können dann bei einem Projekt wirklich mit einem leeren Blatt anfangen, müssen sich nicht damit auseinandersetzen, wie bei uns ein Stromlaufplan aussieht und sind sehr schnell produktiv.“

„Eingebautes“ Ingenieurswissen

Inzwischen nutzen 12 der 18 Elektrokonstrukteure im Siemens-Werk Leipzig als „Project Builder“ den Konfigurator des Cogineer. Und es gibt einen „Designer“ im Team: Das ist Florian Pusch, der neben seiner Rolle als Projektleiter für die automatische Stromlaufplanerstellung neue Standardfunktionen entwickelt und im Cogineer implementiert. Die Elektrokonstrukteure sind dabei aufgefordert, Vorschläge zu unterbreiten. Aktuell sind schon 50 konfigurierbare Funktionen mit rund 1000 Artikeln in EPLAN Cogineer hinterlegt.

Generell, so Florian Pusch, war das Ziel bei der Einführung des Cogineers, so viel Wissen aus Projektierung und Fertigung wie möglich in das System „einzubauen“ bzw. dort abzubilden: „Die Kollegen haben genau berichtet, wie sie Stromlaufpläne erstellen, wie ein Feld bestückt wird und welche Funktionen miteinander kombinierbar sind. Dieses Expertenwissen ist in der Software hinterlegt und kommt bei jedem einzelnen Projekt zur Anwendung.“

Durchgängige Prozesskette

Zeitgleich mit der Einführung von Cogineer hat Siemens in Leipzig EPLAN Pro Panel – die dreidimensionale Schaltschrankplanung – eingeführt. Für dieses Projekt war und ist Tobias Isensee verantwortlich. Er sieht deutliche Vorteile in der parallelen Einführung der beiden EPLAN Module: „Die Arbeitsweise in Cogineer, zum Beispiel das Setzen von Verbindungs-Definitionspunkten, hatte zur Folge, dass wir Pro Panel innerhalb von kürzester Zeit produktiv nutzen konnten und jetzt mit einer durchgängigen Prozesskette der Elektroplanung arbeiten.“

Das verbessert zum Beispiel die (externe) Kabelkonfektionierung. Tobias Isensee: „Hier haben wir sehr spezielle Anforderungen und nutzen sehr viele Querschnitte und Farben. Das lässt sich in Pro Panel gut abbilden. Und das automatisierte Routing steigert die Qualität und sorgt für ein einheitliches Bild in den Schaltschränken.“

Für die mechanischen Bauteile hat Siemens in Pro Panel ebenfalls Standards festgelegt: „Die Montageplatten sind standardmäßig mit Kabelkanälen und Hutschienen bestückt, die Elektrokonstrukteure können dadurch die Geräte optimal und nach internen Vorgaben platzieren, die gemeinsam mit der Fertigung entwickelt wurden. Das verbessert zugleich die Qualität.“ Auch die Berechnung des Kabelkanalfüllgrades und Kollisionsprüfung sind aus Sicht von Siemens praktische Hilfsmittel, und bei der Gerätebestellung z.B. von Klemmen vereinfacht sich durch Pro Panel ebenfalls der Aufwand.

Wo spart man Zeit und Kosten?

Natürlich bewerten die Siemens-Ingenieure sehr genau die Relation von Aufwand und Einsparung sowohl bei den Kosten als auch bei der Durchlaufzeit. Michel Strusch: „Aktuell haben wir bei der Planung teilweise noch höheren Aufwand. Das liegt am höheren Detaillierungsgrad der Elektrokonstruktion. Früher waren wir manchmal mit dem Stromlaufplan schneller fertig. Da hilft uns aber jetzt die Software Cogineer. Sie gibt uns Zeit zurück.“

Beim Verdrahten, so das Team, verkürzt sich der Aufwand deutlich: „Weil der Monteur fertig beschriftete und konfektionierte Leitungen erhält, sparen wir teilweise bis zu 40% der Verdrahtungszeit. Die Leitungen sind zwar etwas teurer, weil veredelt, aber unterm Strich sparen wir deutlich. Auch fehlerbedingte Mehrkosten reduzieren sich, weil sich dank des Routings Qualitätsverbesserungen ergeben.“

Kontinuierliche Selbstoptimierung

Bei Siemens sieht man die 2018 begonnene Einführung von Pro Panel und Cogineer als laufenden Prozess, der im Sinne der kontinuierlichen Selbstoptimierung noch nicht beendet ist. Florian Pusch: „Wir stellen monatlich ein neues Cogineer-Release zur Verfügung, in das auch Feedbacks aus dem Engineering oder geänderte Gerätedaten einfließen. Wir pflegen diese Änderungen dann zentral ein und profitieren davon, dass wir nicht 50 Makros ändern oder anpassen müssen.“ Dabei profitiert das Engineering auch von einer „eingebauten“ Qualitätssteigerung: „Wenn wir aus der Fertigung die Information erhalten, dass eine Vorgabe nicht umgesetzt werden konnte, passen wir das direkt in Cogineer an.“ Auch mit EPLAN stehen die Projektverantwortlichen im kontinuierlichen Austausch: „Wünsche, die wir äußern, werden bei neuen Funktionen häufig berücksichtigt.“

Warten auf die Cloud-Lösung

Auf der Agenda der Siemens-Elektrokonstrukteure in Leipzig steht aktuell die Nutzung von ePulse. Das ist die cloud-basierte Plattform für die Elektrokonstruktion, welche die Zusammenarbeit und den Zugang zu allen Projekten ermöglicht. Warum das interessant ist, erläutert Michel Strusch: „Wir arbeiten eng mit unseren Schwesterwerken in mehreren Ländern, u.a. in Portugal, China und in der Türkei, zusammen. Oft übernehmen wir hier in der Lead Factory die Planung und Teile des Engineerings für Anlagen, welche in diesen Werken gefertigt werden. Die Vereinheitlichung durch EPLAN hat uns hier schon sehr viel weitergebracht. Wenn wir uns nun auf einer gemeinsamen Konstruktionsplattform mit diesen ´Hubs´ verbinden könnten, wäre das ein weiterer Schritt in Richtung Standardisierung und eröffnet auch neue Möglichkeiten der standortübergreifenden Kollaboration. Wir warten wirklich sehr darauf, zumal wir die Cloud-Version bereits im Rahmen einer Entwicklungskooperation mit EPLAN testen konnten.“ Lange hat das Warten nicht gedauert: Im Juni 2020 soll die entsprechende Cloud-Software eBuild den Anwendern zur Verfügung stehen.

Das Niederspannungs-Schaltanlagenprogramm SIVACON S8 von Siemens kommt in zahlreichen internationalen Infrastrukturprojekten des Konzerns zum Einsatz.

Die dreidimensionale Schaltschrankplanung mit EPLAN Pro Panel bietet aus Sicht der Siemens-Elektrokonstrukteure zahlreiche Vorteile.

EPLAN Cogineer ermöglicht den Elektrokonstrukteuren im Siemens-Werk Leipzig das automatisierte Erstellen von Schaltplänen.

Konfigurieren statt konstruieren: Mit EPLAN Cogineer ändert sich die Konstruktionsmethodik grundlegend.

Bildnachweis: Siemens AG