Schubs Steuerungstechnik nutzt die EPLAN Plattform bei der Schaltschrankfertigung

Die Schubs GmbH in Hameln hat sich zum Ziel gesetzt, im Schaltschrankbau perfekte Qualität mit günstigen Kosten zu kombinieren – auch bei kleinen Stückzahlen.

Die Schubs GmbH in Hameln hat sich zum Ziel gesetzt, im Schaltschrankbau perfekte Qualität mit günstigen Kosten zu kombinieren – auch bei kleinen Stückzahlen. Um dieses Ziel zu erreichen, nutzt man die EPLAN Plattform mit EPLAN Electric P8 und EPLAN Cabinet in einem durchgängigen Prozess, der von der objektorientierten Planung bis zur Weitergabe der Daten an die NC-Fertigung und die vollautomatische Kabelkonfektionierung reicht. Schaltkästen und -schränke, die von der Schubs GmbH in Hameln geplant und hergestellt werden, kommen in Sibirien ebenso zum Einsatz wie in Afrika, d.h. bei tiefsten Temperaturen sowie bei tropischer Hitze und Feuchtigkeit. In beiden Fällen müssen sie auch konstanten Vibrationen und oftmals unsanfter Behandlung standhalten. Denn zu den Kunden von Schubs gehört ein namhafter Hersteller von Baumaschinen, die weltweit im Einsatz sind, und andere Kunden aus dem stationären Maschinenbau und der Photovoltaik sind nicht weniger anspruchsvoll. Da Schubs auch Kunden in den USA oder China beliefert, ist das Unternehmen UL- und CCC-zertifiziert. Ziel: Null-Fehler-Produktion zu wettbewerbsfähigen Kosten

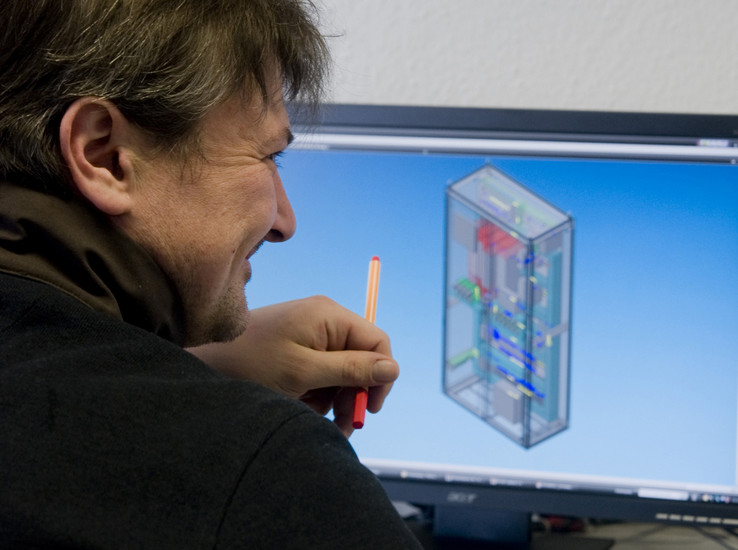

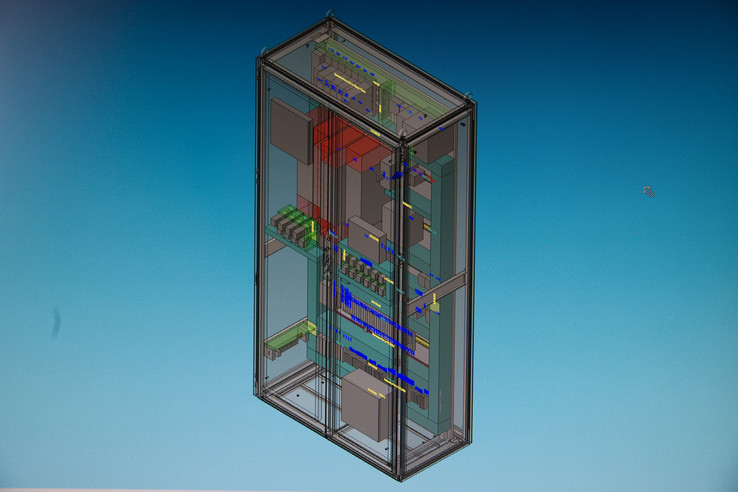

Deshalb gelten in der Fertigung sehr hohe Anforderungen an die Qualität – und für den Schaltschrankbauer stellt sich permanent die Frage, wie man fehlerfreie Fertigung auf höchstem Niveau mit konkurrenzfähigen Kosten und kurzen Lieferzeiten verbindet. Die Antwort lautet: Indem man alle Möglichkeiten der Automatisierung nutzt. Der Schlüssel zum Erfolg liegt in der durchgängigen Nutzung moderner Engineering-Tools, genauer gesagt der EPLAN Plattform. Axel Schulz, Gründer und geschäftsführender Gesellschafter des Unternehmens: „Wir nutzen EPLAN nicht zum Zeichnen. Vielmehr arbeiten wir strikt objektorientiert. Baugrößen, Leistungsangaben und Anschlussmöglichkeiten der verwendeten Komponenten sind zentral gespeichert und werden bei der Auswahl mit in die Planung übernommen. Darüber hinaus haben wir die Fertigung direkt an das CAE-System angebunden.“ Vom CAD-System direkt zur Blechbearbeitung und Kabelkonfektionierung

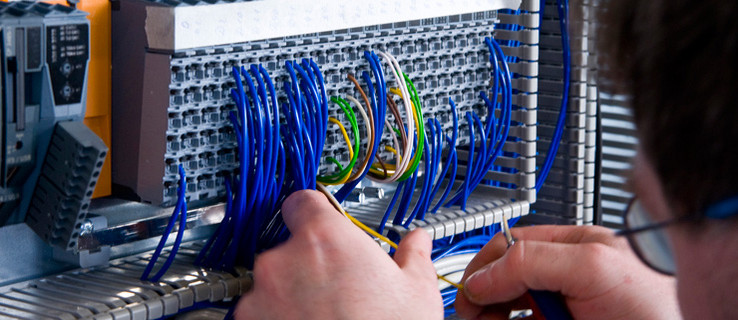

Die Ergebnisse dieser durchgängigen Prozesskette sieht man in der Fertigung: Eine NC-Maschine bearbeitet selbsttätig die Rückwand eines künftigen Schaltschranks – die relevanten Daten aus EPLAN Cabinet werden direkt in die Maschinensteuerung eingelesen. Axel Schulz: „Wir kommen in der Schaltschrankfertigung fast ohne Bohrmaschine aus, weil die gesamte Abteilung durchautomatisiert ist.“ Auch die Zuschnitte für Kanäle und Hutschienen werden als EPLAN Daten an den verantwortlichen Werker gegeben. In der nächsten Halle konfektioniert und beschriftet ein Komax-Vollautomat die Kabel. Die dazu notwendigen Konfektionierungsdaten zu Aderlänge, Aderendbehandlung, Bündelung oder Beschriftung erhält die Anlage direkt aus EPLAN heraus auf Basis der Schaltplaninformationen und der ermittelten 3D-Routing-Ergebnisse. Das Resultat ist ein perfekt beschriftetes Kabelbündel für jedes Schütz, das in den Schaltanlagen verbaut wird. Am Beispiel der Konfektionieranlage stellt sich die Frage: Lohnt sich für ein mittelständisches Unternehmen eine derartige Investition im deutlich sechsstelligen Bereich? Axel Schulz: „Auf jeden Fall – wenn man eine solche Anlage in automatisierte Prozesse einbindet und auf Flexibilität achtet. Das Verhältnis von Serienproduktion zu Einzelprojekten ist bei uns 50:50. Und wir haben den Anspruch, jedes Projekt in kürzester Zeit bei höchster Qualität zu wettbewerbsfähigen Preisen abzuarbeiten. Das geht nur mit geradezu stromlinienförmigen Prozessen und einem hohen Automationsgrad.“ Automatisierung ist nicht alles

Allerdings ist Automatisierung bei Schubs nicht alles. Auch einige der rund 50 Mitarbeiter montieren und konfektionieren manuell. Hier arbeitet man ebenfalls auf der Basis von EPLAN Daten, und die Prozesse wurden sorgfältig optimiert. So hat das Unternehmen in Zusammenarbeit mit dem Institut für Fabrikautomation (IFA) der Leibniz-Universität eine Taktstraße in Betrieb genommen, deren Output je nach Anzahl der Werker stark variieren kann. In einer separaten Abteilung hat Schubs nun ein interessantes Pilotprojekt gestartet. Zwölf Mitarbeiter aus einer Werkstatt für Menschen mit Behinderungen übernehmen vor Ort arbeitsintensive Prozessschritte wie z.B. das Finishing der Gehäuse und das Bestücken der Hutschienen. Axel Schulz: „Wir arbeiten seit Jahren mit einer größeren Einrichtung für Menschen mit Behinderungen zusammen und sind sehr zufrieden. Dass deren Mitarbeiter nun bei uns im Hause arbeiten, ist für uns ein Pilotprojekt.“ Der Nutzen von gut aufbereiteten CAD-Daten zeigt sich auch in diesem Zusammenhang: „ Diese Abteilung arbeitet dann am besten, wenn wir die Arbeitsabläufe und –aufgaben klar und verständlich visualisieren. Dabei helfen uns die Funktionen, die EPLAN bietet.“ Perfektion bis ins Detail

Wie durchgängig die in EPLAN generierten Informationen genutzt werden, zeigt sich in vielen Details. So werden die Betriebsmittelkennzeichnungen zum Beispiel mit Hilfe eines Barcodes angebracht: Ein Mitarbeiter scannt den Aufkleber ein, auf einem Bildschirm wird daraufhin angezeigt, wo genau das BMK aufzukleben ist. Dieses System hat Schubs gemeinsam mit dem IFA entwickelt. Dass die Klemmenbelegung über die Phoenix-Software Clip Project Advanced erfolgt, die, eng an die EPLAN Plattform gekoppelt, ihre Informationen ebenfalls aus dem CAE-System erhält, ist da schon fast selbstverständlich. Frühwarnsystem bei Verzögerungen

Nicht nur zur Produktion hin, auch zum Einkauf und zur Fakturierung ist die EPLAN Plattform perfekt integriert: Die mit EPLAN erstellte Stückliste wird an das ERP-System übergegeben, so dass der Einkauf und die Materialwirtschaft aktiv werden können, ohne dass separate Bestellungen bzw. Materialanforderungen eingegeben werden müssen. Diese Vernetzung führt auch dazu, dass Liefertermine eingehalten und Verzögerungen – wenn sie denn einmal auftreten – frühzeitig erkannt werden. Axel Schulz: „Die Abstimmung zwischen Produktion und Verwaltung funktioniert sehr gut. Zum Prozess gehört ein stetiger Abgleich von ERP und CAE. Er führt dazu, dass wir termintreu arbeiten. Und wenn ein Termin einmal nicht zu halten ist, erkennen wir das frühzeitig und können den Kunden informieren.“ Eingebunden in JIT- und JIS-Prozesse

Das ist besonders wichtig, weil die Schaltschrankfertigung teilweise in die Just-in- time (JIT)-Prozesse der Kunden eingebunden ist. Der erwähnte Baumaschinenhersteller bestellt zum Beispiel elektronisch per EDI, und Schubs hat dort, in der Fertigung des Kunden, einen eigenen JIT-Anlaufplatz, wo die Schaltkästen und Kabelbäume sequenzgenau bereitgestellt werden. Zeitgewinn auch bei Losgröße Eins

Mit ihren gut strukturierten Prozessabläufen fühlt sich die Schubs GmbH gut vorbereitet auf künftige Anforderungen. Axel Schulz: „Der Schaltschrankbau befindet sich im Wandel. Da viele Unternehmen ihre eigene Schaltschrankfertigung verkleinern, übernehmen wir häufig die Überlauffertigung. Generell spielen Qualität und Kosten eine immer größere Rolle, und die Projekte werden spezieller. Man muss also die Prozesse im Griff haben und sehr flexibel sein. Auch bei Losgröße Eins erzielen wir noch Zeitgewinne. Das ist ein großer Vorteil bei den zunehmenden Projektaufträgen.“ Prozessoptimierung: Die Vorarbeit hat sich gelohnt

Gerade bei solchen Projekten bewährt sich eine automatisierte Planung auf der Basis einer umfassenden Makro-Bibliothek und ein durchgängiger Informationsfluss auf CAD-Ebene: „Seit wir EPLAN einsetzen, ist zum Beispiel die Dokumentation für uns überhaupt kein Thema mehr. Sie entsteht quasi von selbst zeitgleich mit der Projektierung.“ Dass zeitintensive Vorarbeiten nötig waren, um auf diesen Stand der Automatisierung zu kommen, verschweigt Axel Schulz nicht: „In die Planung der Prozesse und die Anpassung der EPLAN Plattform haben wir viel Energie und unser gesamtes Wissen investiert. Aber diese Arbeit hat sich gelohnt: Wir liefern Schaltschränke in höchster Qualität zu international wettbewerbsfähigen Kosten – auch bei sehr kleinen Stückzahlen.“