Gute (Vor-)Planung ist die halbe Arbeit

Automatische Teilereinigung in geschlossenen Anlagen ist das Aufgabengebiet der Höckh Metall-Reinigungsanlagen GmbH in Neuenbürg/ Schwarzwald. Und (fast) ebenso automatisiert wie die Reinigung z.B. von Motorkomponenten laufen auch die wesentlichen Schritte der mechanischen und elektrotechnischen Konstruktion ab. Die Basis dafür schafft ein durchgängiges CAE-System mit EPLAN Preplanning als Ausgangspunkt der Entwicklung.

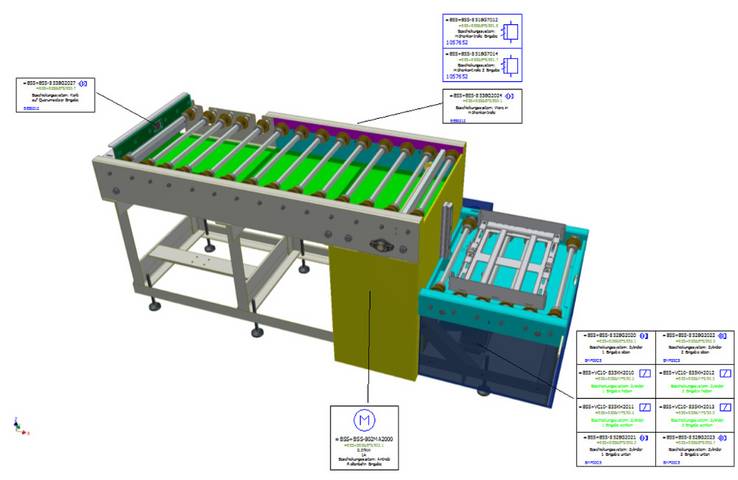

Medizinische Instrumente, Turbinenschaufeln von Flugzeugtriebwerken und Bauteile von Automotoren: Das Spektrum der Teile, die von Höckh-Anlagen gereinigt werden, ist breit. Entsprechend unterschiedlich sind die Anlagen sowie die Art der automatisierten Teilezuführung. Nur der Kernprozess – die Verfahrenstechnik der Anlage – bleibt weitgehend gleich.

Jede Großanlage ein Unikat

Geschäftsführer Michael Höckh: „Da sich viele Bedarfsfälle nicht mit einer Standardanlage lösen lassen, haben wir als Unternehmen in den vergangenen 10 Jahren verstärkt in das Engineering von Sonderanlagen investiert.“ Jede Großanlage mit dem Markennamen Multiclean ist somit ein Unikat, und Höckh steht vor der Herausforderung, den Prozess der Konstruktion aus Effizienz- und Zeitgründen soweit wie möglich zu standardisieren. Diese anspruchsvolle Aufgabe hat das Unternehmen sehr ambitioniert und erfolgreich gelöst. Bereits in der Vergangenheit hatten die Konstrukteure Zugriff auf eine EPLAN Datenbank, die eine Auswahl von Komponenten über Funktionsschablonen erlaubte. Dieses an die individuellen Anforderungen von Höckh adaptierte System funktionierte sehr gut und wurde gewerkeübergreifend eingesetzt. Die Datenbank enthielt bereits ein Gerüst mit allen Daten aus dem Fließschema und ermöglichte eine weitgehend automatisierte elektrotechnische Konstruktion. Mit der Markteinführung von EPLAN Preplanning boten sich aber noch weiter gehende Möglichkeiten der Automatisierung.

Am Anfang: Ein leerer Bildschirm

Mit EPLAN Preplanning steht der Konstrukteurswelt jetzt ein neues Tool für das Basic Engineering zur Verfügung, das die Übernahme der Projektdaten ohne Medienbrüche in die EPLAN Plattform erlaubt. Auf dieser nächsten Ebene können dann sehr viele Einzelaufgaben automatisiert werden, weil die nötigen Daten und Verknüpfungen bereits mit Preplanning festgelegt wurden. Das klingt zunächst sehr abstrakt. Die Vorteile sind unmittelbar ersichtlich, wenn man die konkrete Umsetzung bei Höckh beschreibt. Die Veränderung fängt schon beim allerersten Schritt eines Konstruktionsprojektes an. Fabian Camek, Leiter der Elektrokonstruktion: „Früher haben wir nach dem Prinzip der Variantenkonstruktion eine möglichst ähnliche Anlage gesucht. Jetzt fangen wir mit einem leerem Bildschirm an.“ Der Bildschirm füllt sich aber rasch mit Strukturen und Schemata, wobei der große Vorteil darin liegt, dass mit den Strukturen auch schon sehr konkrete Daten für die Konstruktion, aber auch für die kaufmännischen Prozesse generiert werden: „Wir haben viele intelligente Makros definiert, die den nachfolgenden Schritt des eigentlichen Engineering erheblich vereinfachen.“

Die Vorplanung macht den Unterschied

Hierzu ein Beispiel: Wenn der Konstrukteur im Fließschema von EPLAN Preplanning eine Pumpe einfügt, wird er aufgefordert, die Motorleistung und die gewünschte Ansteuerung (Umrichter, Sanftanlauf oder Direktstart) festzulegen. Die CAE-Software wählt daraufhin noch in der Vorplanung die nötigen Komponenten aus und speichert sämtliche Daten, die für die Bauteile und Module hinterlegt sind – bis hin zu den Kabelquerschnitten und der Verlustleistung, die erst viel später bei der Wärmeberechnung relevant wird. Diese Vorgehensweise ist ungewöhnlich – aber sie spart erheblichen Zeitaufwand im Detail Engineering. Voraussetzung ist allerdings eine entsprechende Datenbasis, die wiederum einen hohen Einmalaufwand an Zeit und Intelligenz erfordert. Fabian Camek: „Wir haben für alle wichtigen Funktionen und Baugruppen Makros und Wertesätze definiert.“

Im Zentrum: Die Datenbank

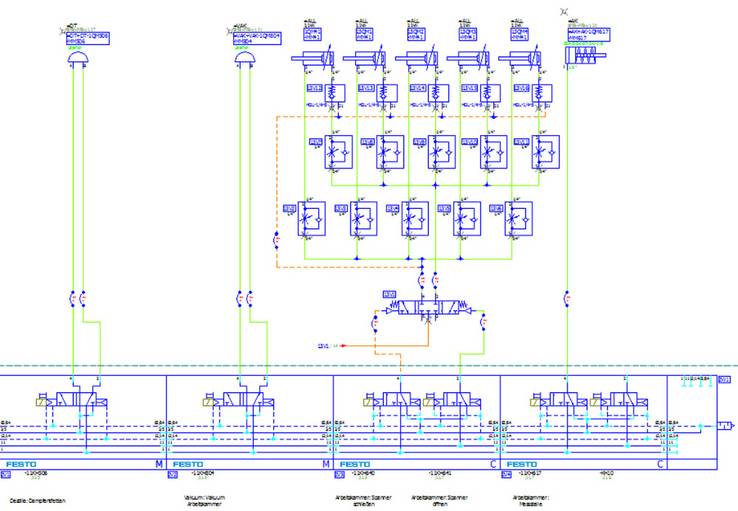

Das gilt selbst für komplexe mechanische Bauteile wie z.B. Tanks, denn bei Höckh wird gewerkeübergreifend konstruiert. Über die zentrale Datenbank besteht eine direkte Verbindung von Mechanik und Elektrotechnik. Dasselbe gilt für die fluidtechnische Konstruktion, die mit EPLAN Fluid arbeitet. Auch die zahlreichen elektropneumatischen Ventilinseln, die in jeder Multiclean-Anlagen verbaut sind, werden einfach nach dem „Drag and drop“-Prinzip in die Konstruktion integriert.

Standardisierung und Automatisierung

Damit ist Höckh dem Ziel der weitgehend automatisierten Konstruktion schon einen großen Schritt näher gekommen – zumal auch in der Elektrotechnik selbst viele Prozesse automatisch ablaufen. Fabian Camek nennt einige Beispiele: „EPLAN erkennt die Ausgänge anhand der SPS-Daten und nummeriert sie automatisch, auch die BMKs sowie Klartextbeschriftungen für die Pneumatik werden automatisch generiert.“ Die korrekte Dokumentation muss den Konstrukteuren nun auch kein Kopfzerbrechen mehr bereiten: Stücklisten sowie die Kaufteiledokumentation entstehen weitgehend selbsttätig in der gewünschten Sprache. Der durchgängige Informationsfluss geht auch weit über die Konstruktion hinaus. Kai Klussmann, Leiter der mechanischen Konstruktion: „Alle Dispo-Listen sowie Bestelllisten für den Einkauf werden aus EPLAN heraus erzeugt und können in unserer Warenwirtschaft ohne Medienbruch verarbeitet werden.“ Das gilt selbst für Lieferzeiten, Verfügbarkeit und Preise von Zukaufteilen. Sogar der Lagerort dieser Teile bei Höckh ist bereits in Preplanning hinterlegt.

Die Anlagen arbeiten hoch automatisiert, entsprechend groß ist der Aufwand für die Elektrokonstruktion.

Zufrieden mit der durchgängigen Konstruktion auf der Basis von EPLAN Preplanning: Geschäftsführer Michael Höckh (links) und Fabian Camek, Leiter Elektrokonstruktion (rechts).

Schon bei den ersten Planungsschritten sind alle mechanischen, elektrischen und auch kaufmännischen Daten der ausgewählten Komponenten hinterlegt.

Fließschema (R&I) in EPLAN Preplanning: Bereits in der Vorplanung lassen sich die nötigen Komponenten auswählen, die für die Bauteile und Module hinterlegt sind – bis hin zu Kabelquerschnitten und Verlustleistung, die erst viel später bei der Wärmeberechnung relevant wird.

© Höckh Metall-Reinigungsanlagen GmbH