Engineering komplexer Verpackungsmaschinen optimiert

Wenn sich ein Produkthersteller für die Vermarktung eines neuen Produktes entscheidet, benötigt er in möglichst kurzer Zeit eine genau auf seine Anforderungen angepasste und qualitativ hochwertige Verpackungslösung

Wenn sich ein Produkthersteller für die Vermarktung eines neuen Produktes entscheidet, benötigt er in möglichst kurzer Zeit eine genau auf seine Anforderungen angepasste und qualitativ hochwertige Verpackungslösung. Die Hersteller reagieren mit der Strategie, einen möglichst hohen Maschinenumfang mit bereits entwickelten, variablen Funktionsmodulen zu realisieren, um Kalkulationssicherheit, kurze Lieferzeit und Qualität in den Griff zu bekommen.

Nahezu alle marktführenden Verpackungsmaschinenhersteller haben ihren Hauptsitz in Europa – so auch die Harro Höfliger GmbH mit Schwerpunkt Pharma- und Medizintechnik. Das Unternehmen mit über 700 Mitarbeitern hat einen hervorragenden Ruf als Spezialist für Produktions- und Verpackungsanlagen für besonders anspruchsvolle Produkte. Eine Exportquote von nahezu 80 % dokumentiert, dass die Maschinen und Anlagen auch im Ausland sehr gefragt sind.

Technologieschwerpunkte

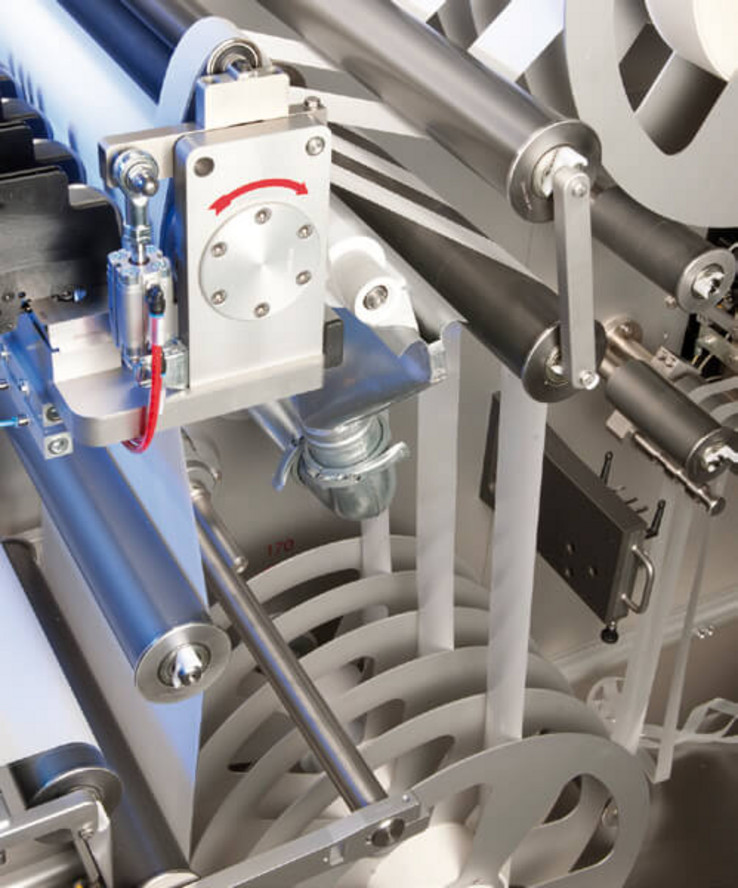

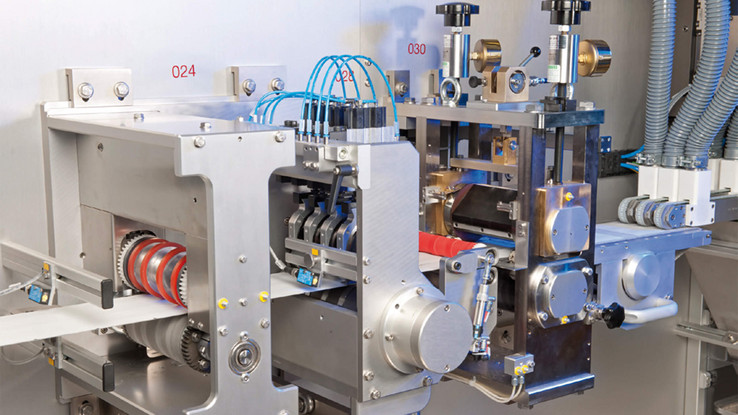

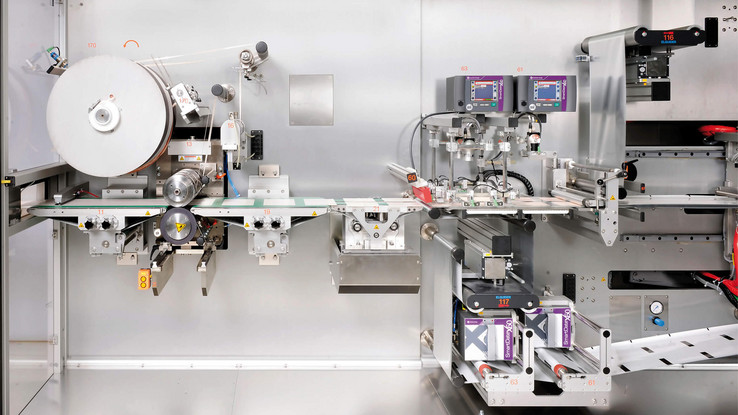

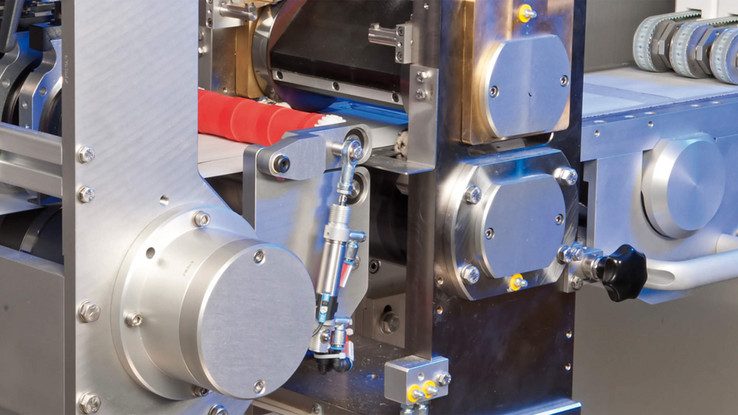

Das Portfolio des Unternehmens ist in mehrere Technologiebereiche gegliedert: Die Bahn- und Folienverarbeitung befasst sich u. a. mit Maschinen, die Wundpflaster und -verbände herstellen und verpacken. Ein weiterer Technologiebereich entwickelt und fertigt Kartonieranlagen, daneben werden auch Montagemaschinen für medizinische Geräte wie z.B. Einmalspritzen gefertigt. Als letzter Bereich ist die Pulvertechnologie zu nennen. Hier entwickelt Harro Höfliger Lösungen für das Dosieren und Verpacken von pulverförmigen Medikamenten, wie z. B. inhalierbares Insulin. Rund 80 % der in Allmersbach i. T. gebauten Maschinen kommen in der Pharma- und Medizintechnik zum Einsatz.

Individuelle Entwicklung

Eine übergreifende Entwicklungsabteilung, die unabhängig von Einzelprojekten arbeitet, gibt es bei Harro Höfliger nicht. Volker Scheub, Leiter Steuerungstechnik: „Da immer individuelle Anforderungen zu berücksichtigen sind, gibt es für uns keine Serienmaschinen. Alle Entwickler arbeiten an Kundenprojekten.“ Dabei spielt die Software eine immer größere Rolle: Mehr als 80 Mitarbeiter in allen Technologiebereichen sind für die Programmierung der Maschinensteuerungen verantwortlich.

Standardisierung bietet viele Vorteile

Da die Maschinen trotz der individuellen Anforderungen wiederkehrende Funktionen zu erfüllen haben, lag es nahe, nach Möglichkeiten der Standardisierung zu suchen. Dabei standen zwei Aspekte im Vordergrund. Volker Scheub: „Die Entwickler stehen unter starkem Zeitdruck. Sie arbeiten ja nicht für eine neue Baureihe, sondern hinter jedem Projekt steht ein Kunde, der auf seine Maschine wartet. Neben der Zeitersparnis als vorrangigem Ziel wollten wir aber auch eine Qualitätsverbesserung erreichen.“

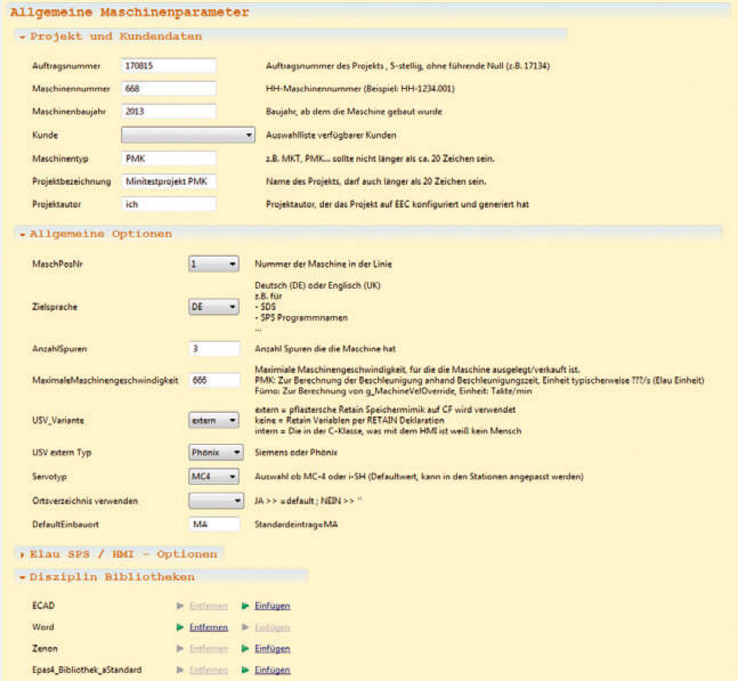

Konfiguration mit System

Da die Maschinen und deren Baugruppen sehr stark mechatronisch geprägt sind, war Harro Höfliger auf der Suche nach einer Lösung, die die Konfiguration aller mechatronischen Disziplinen durchgängig unterstützt. Da Harro Höfliger trotz seiner internen hohen Softwareentwicklungs-Kompetenz vermeiden wollte, unkalkulierbare Ressourcen in die Eigenentwicklung einer Konfigurationslösung zu investieren, war die logische Konsequenz, nach einer Lösung am Markt zu suchen. Hierbei fiel die Wahl auf das EPLAN Engineering Center (EEC). Im EEC werden die Funktionen einer Maschine allgemeingültig abgelegt, so dass sie für die individuellen Ausprägungen einer kundenspezifischen Maschine konfiguriert werden können (Funktionales Engineering). Für die Erstellung der konkreten auftragsspezifischen Unterlagen enthält jede Funktion die entsprechenden Ausprägungen für den Schaltplan, die SPS-Software oder die Dokumentation. Für die Einführung einer durchgängigen mechatronischen Konfigurationslösung empfiehlt EPLAN ein schrittweises Vorgehen. Ziel ist es, mit einer möglichst kleinen definierten Ausbaustufe zu starten, schnell erste Erfolge zu erzielen und die Lösung dann schrittweise auszubauen.

Keimzelle Softwareentwicklung

Harro Höfliger hat die Einführung des EEC mit der Konfiguration der Steuerungssoftware begonnen, da hier die höchsten Optimierungspotenziale gesehen wurden. Das Projektteam hat den Baukasten von vornherein so aufgebaut, dass die Grundfunktionalitäten technologieübergreifend, d. h. für unterschiedliche Maschinentypen einsetzbar sind. Das funktioniert sehr gut, obwohl es große Unterschiede z. B. zwischen getakteten Maschinen und solchen mit kontinuierlichem Betrieb gibt. Volker Scheub: „Damit erreichen wir, dass jeder auftretende Fehler behoben wird und dann nie wieder auftritt.“ Individuelle Steuerungen werden damit heute nahezu vollständig aus dem Baukasten generiert. Uwe Koschorrek, Gruppenleiter Steuerungstechnik für Bahnverarbeitungsmaschinen: „Wir generieren die Steuerungen unserer Maschinen inzwischen bis zu 99 % mit dem EEC.“ Nur Sonderwünsche, die bislang noch nie realisiert wurden, wie z. B. die Integration eines zusätzlichen Sensors, werden auf konventionelle Weise realisiert – aber auch nur beim ersten Mal: „Solche Zusatzfunktionen werden direkt als neues Funktionsmodul im EEC angelegt.“ Auch die Zeitvorteile sind enorm. Uwe Koschorrek: „Wir sparen zum Beispiel bei einer Pflastermaschine 150 bis 250 Konstruktionsstunden.“ Zugleich verbessert sich die Qualität, weil die Konstrukteure stets auf geprüfte Programmierbausteine zurückgreifen können, die quasi auf Knopfdruck zur Verfügung stehen. Auch bei der Inbetriebnahme spart man Zeit. „Bei der elektrischen Grundinbetriebnahme konnten wir den Zeitaufwand im Schnitt von zwei Wochen auf wenige Tage reduzieren“, so Uwe Koschorrek.

Generierung der Dokumentation

Aufgrund dieser ersten, sehr positiven Erfahrungen war die Entscheidung schnell gefallen, das nächste große Potenzial zu erschließen: die sehr aufwändige Erstellung der im Bereich der Medizintechnik durch GAMP geforderten, mehrere hundert Seiten umfassenden maschinenspezifischen Dokumente für die Qualifizierung, Designspezifikation sowie Softwaredokumentation. Die auf Basis von Word erstellten Dokumente wurden analog zur Vorgehensweise in der Softwareentwicklung modularisiert und in den Baukasten überführt. Sie werden heute automatisch und damit immer konsistent zur Steuerungssoftware aus dem EEC generiert. Dieser sehr strukturierte und reproduzierbare Prozess ist ein nicht zu unterschätzender Wettbewerbsvorteil in der heutigen Kundenkommunikation von Harro Höfliger.

Optimierung der Elektrokonstruktion

Angesichts dieser in den ersten beiden Stufen erreichten Effekte überrascht es nicht, dass Harro Höfliger die Möglichkeiten des EEC noch umfassender nutzen wollte. Dies galt sowohl für die Breite des Einsatzes im Unternehmen, d. h. die Nutzung des Baukastens für weitere Technologiebereiche, als auch für weitere Disziplinen. So hat das Unternehmen im dritten Schritt die Elektrokonstruktion mit EPLAN Electric P8 in das EEC eingebunden. Lösungsanbieter EPLAN hat Harro Höfliger hier sowohl im Bereich der Modularisierung der Schaltpläne als auch in der Konfiguration optimal unterstützt.

Echte Arbeitserleichterung und Zeitersparnis

Harro Höfliger schafft es heute bei seinen Kartoniermaschinen, die Elektroschaltpläne, den Steuerungscode und die Dokumentation zu 100 % automatisch zu generieren. Bei den Pflastermaschinen liegt der Konfigurationsgrad bei nahezu 90%. Volker Scheub: „Man benötigt für den Anfang einen Vordenker für die Strukturierung. Mit dieser Voraussetzung kann man einen Baukasten mit Funktionseinheiten entwickeln, der ganz erhebliche Produktivitätsreserven hebt, den Faktor Time-to-Market verbessert und zugleich die Qualität optimiert. Diese interne, kontinuierliche Verbesserung im Engineering möchte heute keiner meiner Mitarbeiter mehr missen. Logisch ist daher, dass wir bereits den nächsten Schritt, die Erstellung der Mensch-Maschine-Schnittstelle für unser Visualisierungssystem zenon von Copa-Data, planen. Große Potenziale liegen hier in der Konfiguration von Grafik und Daten. Die Erfahrungen zeigen eines ganz deutlich: Engineeringprozesse für komplexe Sondermaschinen werden nicht in einem Zug optimiert. Nachhaltige Effekte entstehen vielmehr durch eine konsequente, schrittweise Optimierung unter intensiver Einbeziehung aller beteiligten Mitarbeiter.