Durchgängiger Prozess von der Planung bis zur Fertigung

Nach Erfahrung der Bauer Steuerungstechnik GmbH in Bretten, besteht das beste Rezept darin, selbst auf einen hohen Automatisierungsgrad zu setzen und dabei das Ziel zu verfolgen, dem Wettbewerb voraus zu sein.

Mit welcher Strategie fährt ein Unternehmen der Automatisierungstechnik am besten? Nach Erfahrung der Bauer Steuerungstechnik GmbH in Bretten, besteht das beste Rezept darin, selbst auf einen hohen Automatisierungsgrad zu setzen und dabei das Ziel zu verfolgen, dem Wettbewerb voraus zu sein. Als Technologieplattform, auf der dieses Konzept mit Erfolg realisiert wird, nutzt Bauer die EPLAN Plattform.

1999 gründete Hartmuth Bauer ein Unternehmen für Software-Planung, im zweiten Jahr stellte er den ersten Mitarbeiter ein und erweiterte sein Angebot, weil die Kunden von ihm auch die Planung und den Bau der Schaltschränke wünschten. 2005 investierte er in eine Kiesling-CNC-Anlage für die automatisierte Blechbearbeitung - heute hat sich das Unternehmen, das 27 Mitarbeiter beschäftigt, in ganz unterschiedlichen Branchen des Maschinenbaus als Dienstleister für Software-Planung und Schaltschrankbau etabliert. Dazu gehören u.a. Lebensmittel- und Chemietechnik, Umformtechnik, Automobilproduktion, Förderanlagen, Umwelttechnik und selbst „Exoten“ wie die Feuerwehrtechnik. Die Anlagen, deren Automatisierungstechnik die Bauer Steuerungstechnik GmbH plant, sind weltweit im Einsatz – viele in den USA und Kanada, weil das Unternehmen nicht nur große Erfahrung in der Umsetzung des komplexen UL/CSA-Regelwerkes vorweisen kann, sondern die entsprechend konstruierten Schaltschränke auch in Eigenregie zertifizieren darf.

Automatisierte Planung auch bei Losgröße Eins

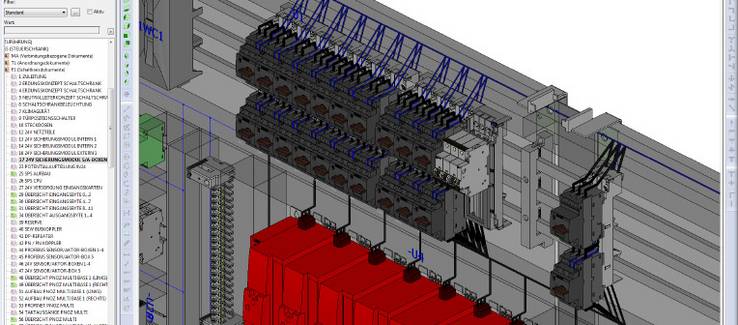

Im Sondermaschinenbau sind die Voraussetzungen für eine automatisierte Planung und Fertigung von Schaltschränken eher schlecht. René Alldinger, zweiter Geschäftsführer des Unternehmens: „Wir planen oft Anlagen, die in Losgröße Eins gefertigt werden.“ Dennoch gibt es einen weitgehend automatisierten Workflow über die komplette Prozesskette hinweg, und dabei ist die EPLAN Plattform das zentrale „Backbone“: „Wir haben von Beginn an mit EPLAN gearbeitet und nutzen seit dem Umstieg auf EPLAN Electric P8 alle Funktionalitäten und Zusatzmodule wie Vorplanung, Routing, Schaltschrankfertigung und 3D-Visualisierung – mit tiefer Integration in die Produktion.“

Direkte Anbindung an die CNC-Bearbeitung

Die Anbindung an die Schaltschrankproduktion erfolgt über EPLAN Pro Panel, das dem CNC-Bearbeitungszentrum die Fertigungsdaten bereitstellt. Für das automatische Ablängen von Hutschienen und Kabelkanälen hat der Maschinenbau von Bauer sogar ein eigenes Produkt entwickelt: einen Längenanschlag, der die nötigen Daten ebenfalls aus EPLAN heraus erhält. Mit welcher Detailgenauigkeit die Entwicklung und Planung bei Bauer erfolgt, zeigt ein Blick auf das Display des Längenanschlags: Dort ist ein reales Bild des jeweiligen Hutschienen-Typs zu sehen. Ebenso dargestellt werden die in EPLAN generierten Auftrags- und Artikelnummern sowie das vorgesehene Regalfach für die Zwischenlagerung. Die individuelle Beschriftung von Hutschiene oder Kabelkanal werden am Arbeitsplatz ausgedruckt. Oliver Martin, Leiter Elektrokonstruktion: „Die Integration des Längenanschlags in die EPLAN Datenwelt versetzt uns in die Lage, dass wir das Ablängen schon vor dem eigentlichen Schaltschrankbau erledigen können. Das macht uns flexibler und schneller.“

Intelligente Detailarbeit auch beim Routing

Mit ebenso intensiver Vorplanung und großer Detailgenauigkeit wird das „Wiring“-Modul der EPLAN Plattform genutzt: In der Visualisierung auf dem Bildschirm entspricht jede Leitungsfarbe der Wirklichkeit, und jede Leitung ist bedruckt. Hier arbeitet Bauer mit einem spezialisierten Dienstleister zusammen. Oliver Martin: „Wir senden den Datensatz, und 24 Stunden später bekommen wir die konfektionierten Leitungen mit den beschrifteten Einzeladern.“

Verdrahten ohne Schaltplan

Da auch die Klemmen exakt beschriftet sind – das Klemmenbeschriftungssystem erhält die nötigen Daten von EPLAN –, können die Mitarbeiter die Schaltschränke verdrahten, ohne in den Schaltplan schauen zu müssen. Und sie arbeiten dabei in ergonomisch vorbildlicher Haltung, weil Bauer auch für diese Tätigkeit ein eigenes Werkzeug entwickelt hat (siehe Textkasten).

3D-Planung vom Feinsten

Die Bildschirmansichten, mit denen Oliver Martin und sein Team arbeiten, wirken sehr realistisch, denn die Konstrukteure haben für die am häufigsten verwendeten Produkte 3D-Ansichten hinterlegt, bei denen nicht nur die Abmessungen und die technischen Daten, sondern selbst die Produktfarbe stimmen: „Die Daten im EPLAN Data Portal sind da sehr hilfreich, wir haben sie aber teilweise noch detailliert und um Anschlussbilder oder Klemmenbelegungen ergänzt. Wir nutzen diese Ansichten, um den Kunden im Entstehungsprozess eine Vorstellung von seinem Schaltschrank zu verschaffen. Das sorgt für Klarheit und vermeidet Missverständnisse, und uns vereinfacht es auch die Planung.“ Die Automatisierung und der hohe Detaillierungsgrad setzen sich bei der Übergabe an die SPS-Programmierung fort. Oliver Martin: „Wir checken zum Beispiel die Bussysteme vollständig mit EPLAN Electric P8, definieren die Funktionen für die I/Os wie z.B. ´Endlage oben´ und liefern die Schaltschränke auch weitestgehend betriebsfertig aus – bis hin zum richtig voreingestellten Dip-Schalter. Das vereinfacht den Kollegen und den Anwendern die Inbetriebnahme.“

Doppelte Datenhaltung und Wiederholarbeiten vermeiden

In der Praxis führt die durchgängige Planung mit tiefer Integration in die Fertigung zu hoher Geschwindigkeit und Fehlersicherheit auch bei komplexen Projekten in Losgröße Eins. Allerdings bedarf es intensiver Beschäftigung mit den Möglichkeiten der EPLAN Plattform, um ein solches System so umfassend zu nutzen. René Alldinger: „EPLAN ist ein mächtiges Tool, das wir komplett kennen und seine Vorteile möglichst vollständig nutzen wollen. Deshalb arbeiten wir in der Planung vielleicht mit höherem Aufwand. Das sparen wir aber beim Schaltschrankbau wieder ein. Und wir haben einen gut funktionierenden Workflow über den gesamten Prozess.“ Das Ineinandergreifen von CAE-Planung und Fertigung geht soweit, dass bei Anlagen mit UL-Abnahme sämtliche Komponentendaten wie z.B. die SCCR-Werte („Short Circuit Current Rating“) im System hinterlegt sind. Oliver Martin: „Die Daten sind ja da, und unser Ehrgeiz ist es, eine doppelte Datenhaltung ebenso zu vermeiden wie Wiederholarbeiten.“ Dabei kam den Konstrukteuren auch zugute, dass das CAE-System ihnen zahlreiche Freiheiten lässt. René Alldinger: „Da EPLAN ein sehr offenes System ist, konnten wir all diese Funktionen sehr gut abbilden und das CAE-Tool perfekt auf uns zuschneiden.“ Das Ergebnis: Das Unternehmen wächst weiter, wie die Baustelle auf dem Firmengelände zeigt. Der Maschinenbau erhält eine neue Halle, und die Elektrotechnik wird nochmals erweitert.